Característiques de la producció de blocs de formigó de fusta amb les vostres pròpies mans

Arbolit es descriu amb entusiasme en moltes publicacions; els anunciants no es cansen d'atribuir-li diversos avantatges. Però fins i tot deixant de banda els trucs de màrqueting, està clar que aquest material mereix un escrutini atent. És bo saber fer-ho tu mateix.

Tipus i mides de blocs

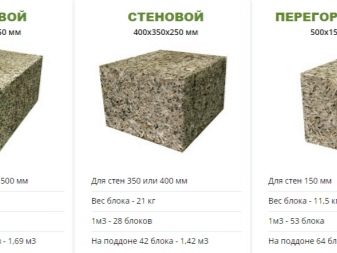

Els panells d'arbolita es divideixen en diversos tipus:

- blocs de gran format (destinats a maçoneria de capitell de mur);

- productes buits de diferents mides;

- plaques per reforçar l'aïllament tèrmic.

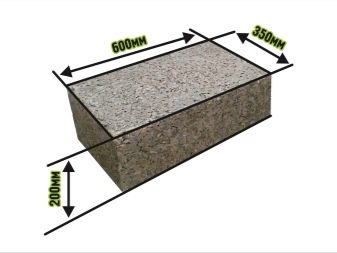

També El formigó de fusta s'utilitza per fer mescles líquides, amb la qual s'aboquen les estructures de tancament. Però la majoria de vegades, a la pràctica, la paraula "arbolit" s'entén com a elements de maçoneria amb o sense revestiment. Molt sovint, es fan blocs amb una mida de 50x30x20 cm, però, la nomenclatura s'amplia cada cop més i els fabricants estan dominant noves posicions. Les característiques tècniques dels blocs produïts només es proporcionen en absència total d'impureses.

Elements amb una densitat de 500 kg per 1 cu. m. i més es consideren tradicionalment estructurals, menys densos, destinats a l'aïllament tèrmic. Es poden utilitzar quan la càrrega des de dalt és agafada per altres parts de l'estructura. Normalment, la densitat es mesura només després que el bloc hagi perdut tot l'excés d'humitat.

De formigó de fusta colada amb una gravetat específica de 300 kg per 1 cu. També es poden aixecar parets de m, mentre que en termes de resistència no són inferiors a les estructures fetes amb un material més pesat.

Per construir portadors parets d'habitatges d'un pis, l'alçada de les quals no superi els 3 m, cal utilitzar blocs d'almenys categoria B 1.0... Si les estructures ho són més amunt, calen productes de categoria 1.5 i més alt. Però els edificis de dos i tres pisos s'han de construir amb formigó de fusta del grup B 2.0 o B 2.5, respectivament.

Segons el GOST rus, les estructures de tancament de formigó de fusta en una zona climàtica temperada haurien de tenir un gruix de 38 cm.

De fet, normalment les parets dels edificis residencials de blocs de 50x30x20 cm es disposen en una fila, estrictament plana. Si és necessari formar un aïllament tèrmic auxiliar, es fa un sistema de guix calent de formigó de fusta.... Es prepara afegint perlita i creant una capa d'1,5 a 2 cm.

Quan els locals no s'escalfen o s'escalfen de tant en tant, utilitzeu el mètode de maçoneria a la vora. Els blocs de formigó de fusta de protecció tèrmica tenen un coeficient d'absorció d'aigua no superior al 85%. Per als elements estructurals, el valor admissible és un 10% inferior.

És habitual dividir els blocs de formigó de fusta en tres categories segons la protecció contra incendis:

- D1 (difícil de prendre foc);

- EN 1 (molt inflamable);

- D1 (elements de baix fum).

La necessitat de produir formigó de fusta a casa es deu en gran part al fet que els fabricants existents solen produir productes de baixa qualitat. Els problemes poden estar associats principalment a una força insuficient, una resistència feble a la transferència de calor o una violació dels paràmetres geomètrics. Els blocs de qualsevol tipus s'han de cobrir amb guix.... Protegeix de manera fiable contra el vent. Només els recobriments d'acabat capaços de "respirar" es combinen amb formigó de fusta..

Hi ha 6 marques de blocs de formigó de fusta, que es distingeixen pel nivell de resistència a les gelades (de M5 a M50). El número després de la lletra M mostra quants cicles de transició a través de zero graus poden transferir aquests blocs.

La resistència mínima a les gelades significa que els productes només s'han d'utilitzar per a envans interiors.

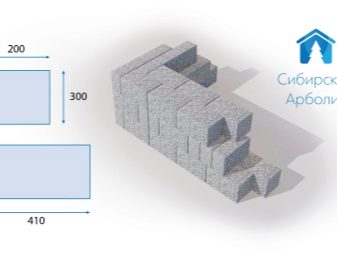

La majoria de les vegades, la seva mida és de 40x20x30 cm Depenent del dispositiu del sistema de solc-pinta, depenen l'àrea de la maçoneria i la conductivitat tèrmica de les parets.

Parlant de les dimensions i característiques dels blocs de formigó de fusta d'acord amb GOST, no es pot deixar de dir que regula estrictament les desviacions màximes de les dimensions. Tan, la longitud de totes les costelles pot diferir dels indicadors declarats en no més de 0,5 cm... La diferència diagonal més gran és d'1 cm. A la violació de la rectitud dels perfils de cada superfície no ha de ser superior a 0,3 cm... Com més alta sigui l'estructura, menys costures hi haurà durant la instal·lació i menor serà el nombre de costures.

En alguns casos, els més convenients són els blocs amb una mida de 60x30x20 cm, es necessiten quan la longitud de les parets és múltiple de 60 cm, això elimina la necessitat de tallar blocs.

De vegades es troba l'anomenada "arbolita del nord", la longitud del qual no supera els 41 cm. En algunes de les files, quan s'embena, l'amplada de la paret coincideix amb la longitud del bloc, i a l'altra part és la suma de les dues amplades i la costura que les separa.

Gairebé tots els fabricants fan blocs deflectors. A la línia de cada empresa, la mida d'aquests productes és del 50% de la mida estàndard. De tant en tant, es troben construccions de 50x37x20 cm, que permeten aixecar parets de 37 cm exactament sense recórrer a blocs d'embenar ni aplicar panells.

En algunes regions, es poden produir mides completament diferents, això s'ha d'especificar addicionalment. En cas d'autoproducció, s'han de seleccionar segons el vostre criteri.

Composició i proporcions de la mescla

Quan es prepara la producció de panells de formigó de fusta, cal seleccionar acuradament la composició de la mescla i la relació entre les seves parts. Els residus del processament de la fusta actuen invariablement com a farciment. Però com que el formigó de fusta és un tipus de formigó, conté ciment.

Gràcies als components orgànics, el material reté perfectament la calor i no deixa passar sons estranys. Tanmateix, si es violen les proporcions bàsiques, aquestes qualitats es violaran.

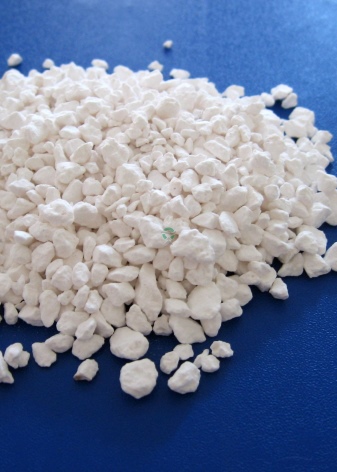

S'ha d'entendre que només alguns tipus d'encenalls es poden utilitzar per a la producció de formigó de fusta. Aquesta és la seva diferència essencial amb el formigó de serradures. Segons el GOST actual, les dimensions i les característiques geomètriques de totes les fraccions del material estan estrictament regulades.

Les estelles es fan triturant fusta no comercialitzable. La longitud de les fitxes varia d'1,5 a 4 cm, la seva amplada màxima és d'1 cm i el gruix no ha de ser superior a 0,2 - 0,3 cm.

Com a resultat d'una investigació científica i pràctica especial, es va trobar que les millors estelles de fusta:

- sembla una agulla de sastre en forma;

- té una longitud de fins a 2,5 cm;

- té una amplada de 0,5 a 1 i un gruix de 0,3 a 0,5 cm.

El motiu és senzill: la fusta amb diferents proporcions absorbeix la humitat de manera diferent. El compliment de les dimensions recomanades pels investigadors permet compensar la diferència.

A més de la mida, les espècies de fusta s'han de seleccionar acuradament. L'avet i el faig funcionaran, però el làrix no funcionarà. Podeu utilitzar fusta de bedoll i tremol.

Independentment de la raça escollida, és imprescindible utilitzar mescles antisèptiques.

Permeten evitar l'aparició de nius de floridura o danys a les matèries primeres per altres fongs patològics.

En la producció de formigó de fusta, de vegades s'utilitzen escorces i agulles, però la seva quota màxima és del 10 i el 5%, respectivament.

De vegades també prenen:

- foc de lli i cànem;

- palla d'arròs;

- tiges de cotó.

El millor la longitud d'aquests components és d'un màxim de 4 cm i l'amplada no ha de ser superior a 0,2 - 0,5 cm. Està prohibit utilitzar remolc i remolc més del 5% de la massa. farciment utilitzat. Si s'utilitza foc de lli, s'haurà de posar en remull amb llet de llima durant 24-48 hores. Això és molt més pràctic que 3 o 4 mesos d'exposició a l'exterior. Si no recorreu a aquest processament, el sucre contingut en el lli destruirà el ciment.

Pel que fa al ciment en si, El ciment Portland s'utilitza més sovint per a la producció de formigó de fusta... Va ser ell qui va començar a utilitzar-se amb aquesta finalitat fa diverses dècades. De vegades s'afegeixen substàncies auxiliars al ciment Portland, que augmenten la resistència a les gelades de les estructures i milloren les seves altres característiques. També, en alguns casos, es pot utilitzar ciment resistent als sulfats. Resisteix eficaçment als efectes d'una sèrie de substàncies agressives.

GOST requereix que només s'afegeixi ciment de grau M-300 i superior al formigó de fusta aïllant tèrmic. Per als blocs estructurals, només s'utilitza ciment d'una categoria no inferior a M-400. Pel que fa als additius auxiliars, el seu pes pot ser del 2 al 4% del pes total del ciment. El nombre de components introduïts ve determinat per la marca de blocs de formigó de fusta. El clorur de calci i el sulfat d'alumini es consumeixen en un volum no superior al 4%.

El mateix és la quantitat limitant d'una barreja de clorur de calci amb sulfat de sodi. També hi ha un parell de combinacions en què el clorur d'alumini es combina amb sulfat d'alumini i clorur de calci. Aquestes dues composicions s'utilitzen en una quantitat de fins a un 2% de la massa total del ciment col·locat. En qualsevol cas, la relació entre additius auxiliars és 1: 1... Però perquè els components astringents funcionin amb eficàcia, cal utilitzar aigua.

El GOST prescriu requisits estrictes per a la puresa del líquid utilitzat. Tanmateix, en la producció real de formigó de fusta, sovint prenen qualsevol aigua adequada per a les necessitats tècniques. La fixació normal del ciment requereix escalfar fins a +15 graus... Si la temperatura de l'aigua baixa a 7-8 graus centígrads, les reaccions químiques són molt més lentes. La relació dels components es selecciona per proporcionar la força i la densitat necessàries del formigó de fusta.

Els productes d'arbolita es poden reforçar amb malles i barres d'acer. El més important és que compleixin amb els estàndards de la indústria.

L'estàndard exigeix que els fabricants comprovin la barreja preparada dues vegades per torn o més sovint per complir amb els següents indicadors:

- densitat;

- facilitat d'estil;

- tendència a la delaminació;

- el nombre i la mida dels buits que separen els grans.

Les proves es realitzen en un laboratori especial. Es realitza per cada lot de la mescla als 7 i 28 dies després de l'enduriment. La resistència a les gelades s'ha de determinar tant per a les capes decoratives com de suport.

Per conèixer la conductivitat tèrmica, la mesuren en mostres seleccionades segons un algorisme especial. La determinació del contingut d'humitat es realitza en mostres preses de blocs de pedra acabats.

Equipament necessari

Només en el cas que es compleixin tots els requisits de GOST, és possible llançar una determinada marca de formigó de fusta a la producció. Però per garantir el compliment estricte de les normes i alliberar la quantitat necessària de la mescla i després bloquejar-la, només ajuda l'equip especial. Els xips es divideixen en peces mitjançant rectificadores industrials. A més, juntament amb altres components, entra al dispositiu que agita la solució.

També necessitareu:

- aparells per dosificar i formar blocs de formigó de fusta;

- taula de vibració, que els donarà les qualitats necessàries;

- dispositius per assecar xips i blocs cuits;

- búnquers on es col·loca sorra i ciment;

- línies de subministrament de matèries primeres.

No hauríeu d'utilitzar dispositius casolans si teniu previst produir grans lots de formigó de fusta. No són prou productius, perquè la rendibilitat de l'empresa cau.

És útil tenir en compte les característiques de cada tipus d'equip. Els dispositius de tall d'encenall tenen un tambor especial amb "ganivets" formats amb acer per eines d'alta qualitat. A més, el tambor està equipat amb martells, que permeten automatitzar el subministrament de matèries primeres per a la seva posterior trituració.

Perquè la matèria primera passi a dins, el tambor es fa perforat, està envoltat de diversos. Un tambor (exterior) més gran de la mateixa forma, que evita la dispersió de deixalles.Normalment, el dispositiu es munta en marcs amb motors elèctrics trifàsics. Després de dividir-se, les fitxes es transfereixen a l'assecador. És la qualitat d'aquest dispositiu el que afecta sobretot a la perfecció del producte acabat..

L'assecador també es fa en forma de doble tambor, el seu diàmetre és d'aproximadament 2 m El tambor exterior està perforat, la qual cosa permet el subministrament d'aire calent. S'alimenta mitjançant una canonada d'amiant o una mànega flexible ignífuga. La torsió del tambor interior permet que les xips s'agitin i evita que la matèria primera s'encengui. L'assecat d'alta qualitat podrà portar 90 o 100 blocs a les condicions desitjades en 8 hores... El valor exacte depèn no només de la seva potència, sinó també de les dimensions de les estructures processades.

L'agitador és una gran cuba cilíndrica. Totes les matèries primeres necessàries es carreguen des del costat, i la composició mixta surt de la part inferior. Normalment, els motors elèctrics i les seves caixes de canvis es troben a la part superior del mesclador de morter. Aquests motors estan equipats amb conjunts de fulles. La capacitat del dipòsit ve determinada per la capacitat diària de la línia. La producció en miniatura no produeix més de 1000 dissenys per torn diari, mentre que s'utilitzen tines amb una capacitat de 5 metres cúbics. m.

Tecnologia de producció

Per preparar blocs de formigó de fusta per a una casa privada amb les vostres pròpies mans, heu d'utilitzar 1 part d'encenalls i 2 parts de serradures (tot i que en alguns casos es prefereix una proporció 1: 1). Periòdicament, tot això s'asseca correctament. Es mantenen a l'aire lliure durant 3 o 4 mesos. La fusta tallada periòdicament es tracta amb calç, es gira. Normalment 1 metre cúbic. Les patates fregides consumeixen uns 200 litres de calç en una concentració del 15%.

La següent etapa per fer blocs de formigó de fusta a casa consisteix a barrejar estelles de fusta amb:

- ciment pòrtland;

- calç apagada;

- clorur de potassi;

- vidre líquid.

El millor és fer blocs de 25x25x50 cm a casa.... Aquestes dimensions són les òptimes tant per a la construcció residencial com industrial.

La compactació del morter requereix l'ús de premses vibratòries o apisonadors manuals. Si no es requereix un gran nombre de peces, es pot utilitzar una màquina en miniatura. Les formes especials ajuden a establir la mida exacta del producte acabat.

Formació de lloses

Podeu fer un formigó de fusta monolític abocant la barreja preparada en aquesta forma manualment. Si s'afegeix un got d'aigua, el producte acabat es tornarà més dur, però al mateix temps augmentarà la seva fragilitat. S'aconsella pastar els components de manera seqüencial, i no tots junts. Aleshores hi ha menys perill de grumolls. Obtenir una construcció lleugera és molt senzill: només cal posar un bloc de fusta al motlle.

Cal mantenir la peça en forma durant almenys 24 hores... A continuació, comença l'assecat a l'aire sota un dosser. El temps d'assecat està determinat per la temperatura de l'aire, i si és molt baixa, de vegades triga 14 dies. I la posterior hidratació a 15 graus dura 10 dies. En aquesta etapa, el bloc es manté sota la pel·lícula.

Per tal que la placa de formigó de fusta duri més, no s'ha de refredar a una temperatura negativa. El formigó de fusta s'asseca gairebé inevitablement en un calorós dia d'estiu. Tanmateix, això es pot evitar recorrent a ruixats periòdics amb aigua. El mètode més segur és processar-lo en condicions totalment controlades en una cambra d'assecat. Paràmetres desitjats: escalfament fins a 40 graus amb humitat de l'aire del 50 al 60%.

Per obtenir informació sobre com fer blocs de formigó de fusta amb les vostres pròpies mans, consulteu el següent vídeo.

El comentari s'ha enviat correctament.