Composició i proporcions del formigó de fusta

No és difícil fer arbolita (formigó de fusta) amb les vostres pròpies mans. La principal comoditat d'aquest procés és que es realitza directament a l'obra. No obstant això, en cap cas hem d'oblidar que la producció independent de formigó de fusta pressuposa seguir un conjunt de requisits. En primer lloc, cal determinar correctament de quins components consta el material presentat, les seves proporcions i la recepta de fabricació.

Què és això?

El formigó de fusta és una de les varietats de formigó lleuger, l'estructura del qual inclou estelles de fusta (triturades), ciment d'alta qualitat, additius químics i aigua. La necessitat d'additius químics a l'estructura dels blocs de formigó de fusta s'associa amb el fet que en el component orgànic cal anivellar el polisacàrid residual per augmentar l'enllaç entre la trituració i el ciment, i també per millorar encara més les característiques del material de construcció acabat, com la cel·lularitat, l'enduriment forçat, la capacitat de matar bacteris, etc. L'efecte econòmic de l'ús d'aquest tipus de residus ha estat confirmat per empreses líders en la producció de formigó de fusta. Un paper important en aquest tema el juga el racionalisme del consum de fusta.

El component principal per a la producció de formigó de fusta són els residus de fusta d'empreses de mobles i fusteria, de les quals s'obtenen peces triturades de la mida requerida. Les característiques tecnològiques del formigó de fusta depenen dels additius químics. Juntament amb el clorur de calci, pot ser vidre d'aigua, sulfat d'alumini, calç hidratada, permeten millorar els arboblocs i afegir-hi característiques addicionals.

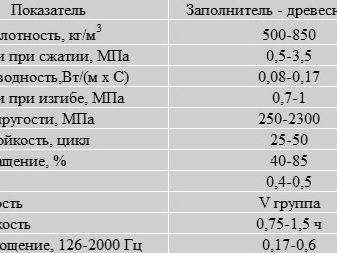

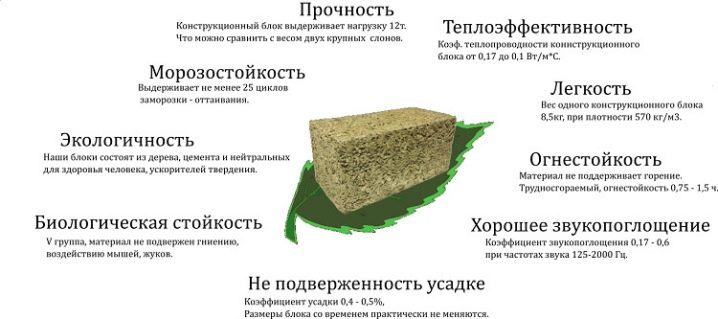

Els paràmetres tècnics del formigó de fusta, en l'estructura del qual hi ha un additiu (encenalls de residus), són els següents.

- Densitat mitjana. 400-850 kg / m3.

- Resistència a la compressió. 0,5-1,0 MPa.

- Resistència a la fractura. 0,7-1,0 MPa.

- Conductivitat tèrmica del formigó de fusta. 0,008-0,17 W/(m * s).

- Resistència a les gelades. 25-50 cicles.

- Absorció d'humitat: 40-85%.

- Contracció. 0,4-0,5%.

- El grau de bioestabilitat. Grup V.

- Refractarietat. 0,75-1,50 hores

- Absorció acústica. 0,17-0,80 126-2000 Hz.

Composició

Com qualsevol formigó, el material conté un aglutinant i un farcit, exclusivament orgànics, així com tot tipus d'additius. L'origen i les característiques dels components tenen una gran influència en la qualitat del producte acabat. Els additius orgànics donen a l'arbolita unes característiques d'aïllament acústic i tèrmic molt importants.

En termes de resistència, el material de construcció pràcticament no és pitjor que el formigó amb paràmetres de densitat similars. Aquesta combinació d'avantatges només s'obté amb la selecció correcta de matèries primeres.

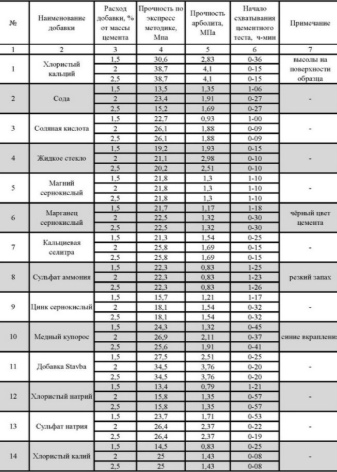

Additius químics

El ciment té una adherència extremadament baixa a la fusta a causa de la presència de diversos polisacàrids i sucres. Els polisacàrids, que es troben en un medi alcalí, com una mescla de ciment, a causa del procés de descomposició, es converteixen en sucres fàcilment solubles en aigua, que es consideren un "assassin del formigó". Tots els sucres solubles, un cop en una solució aquosa de ciment, destrueixen els processos d'enduriment químic, l'efecte dels quals hauria de ser una pedra de ciment completa.

Com més polisacàrids hi hagi a l'aigua, menys es transforma l'astringent en pedra en el període de temps requerit.El fruit d'aquestes accions no serà una pedra de ciment monolítica, sinó que flueixi lliurement. No té una gran resistència i és incapaç d'unir l'additiu de la fusta en un material integral.

Només hi ha un mètode per resistir-ho: eliminar els sucres de la polpa de fusta; per això, s'utilitzen composicions de diferents reactius en aigua calenta. Aquests reactius inclouen:

- sulfat d'alumini;

- silicat de potassi i (o) de sodi (vidre líquid);

- clorur de calci;

- calç apagada.

Ingredients ecològics

Com a additiu per a la fusta s'utilitzen diversos tipus de matèries primeres. No totes les estelles de fusta són adequades com a matèria primera; no hauríeu d'associar el formigó de fusta amb el formigó de serradures. L'últim GOST estableix clarament les dimensions i la forma de les inclusions barrejades amb formigó de fusta.

- La fusta triturada es fa triturant fusta il·líquida: nusos, lloses, tapes, etc. Per crear formigó de fusta, s'utilitza material triturat: longitud - 15-20 mil·límetres - no més de 40 mil·límetres, amplada - 10 mil·límetres i gruix 2-3 mil·límetres . A escala industrial, la mòlta es realitza per unitats especialitzades. La pràctica demostra que per obtenir una qualitat òptima en la producció, el formigó de fusta triturada ha de tenir una configuració d'agulles i ser més petit en els seus paràmetres: la longitud no supera els 25 mil·límetres, l'amplada és de 5-10 mil·límetres i el gruix és 3-5 mil·límetres.

La conclusió és que la fusta absorbeix la humitat de manera desigual a través i al llarg de les fibres, i els paràmetres anteriors equilibren aquesta diferència.

- No tots els arbres són adequats per a la trituració: podeu utilitzar pi, arbre de Nadal, trèmol, faig, bedoll, però la fusta de làrix no és adequada. Abans del seu ús, la fusta s'ha de desinfectar amb antisèptics per evitar la formació de fongs o floridura.

- També es poden utilitzar escorces trencades i agulles d'arbre de Nadal. Però el seu percentatge és més baix: l'escorça no pot superar el 10% del pes del producte i les agulles de l'arbre de Nadal, no més del 5%.

- La palla d'arròs, les tiges de cànnabis lignificats i de lli i les tiges de cotó lignificats també serveixen de matèries primeres. Estan aixafats: la longitud no supera els 40 mil·límetres, l'amplada és de 2-5 mil·límetres. El velló (residus de la neteja de material fibrós) i el cànem, si s'inclouen a la mescla, no han de superar el 5% en pes. GOST 19222-84 regula els paràmetres de les fraccions obtingudes en el procés de trituració de diversos tipus de matèries primeres. I fins i tot si són possibles desviacions en la relació dels components, està prohibit desviar-se dels estàndards de matèries primeres.

El lli conté una acumulació significativa de sucres que, entrant en interacció química amb el ciment, el destrueixen. Per evitar-ho, les parts lignificades de la tija del lli es submergeixen inicialment en calç apagada durant 1-2 dies o es mantenen a l'exterior durant 3-4 mesos.

Substàncies inorgàniques

Els següents ingredients són cimentosos en arbolita:

- El ciment pòrtland és un material clàssic, és especialment popular;

- Ciment Portland amb elements auxiliars minerals: per regla general, aquest mètode augmenta la resistència a les gelades dels blocs;

- el ciment resistent als sulfats, a part de puzolànic, garanteix la resistència a productes químics agressius;

- d'acord amb les condicions de GOST, només es pot utilitzar un material d'un grau que compleixi les condicions següents: no menys de 300 (això s'aplica al formigó de fusta aïllant tèrmic) o no menys de 400 (per a estructurals).

Aigua

GOST regula l'indicador de puresa de l'aigua, però de fet en fan servir diferents: des del sistema central de subministrament d'aigua, pous, pous. La temperatura de l'aigua es considera decisiva per a la qualitat adequada del formigó de fusta. Es barreja a la mescla juntament amb components auxiliars.

Perquè la velocitat d'enduriment del morter sigui òptima, cal aigua escalfada d'almenys +15 C. Ja al voltant de +7 +8 C, la velocitat d'enduriment del ciment es redueix significativament.

Mescla de proporcions

Analitzem la proporció del morter addicionalment per 1 m3 de formigó de fusta amb les nostres pròpies mans.Per a l'opció, clorur de calci més sulfat d'alumini per 1 cu. m de morter preparat: 500 quilos de ciment pòrtland M400, la mateixa quantitat en pes o una mica més d'encenalls, 6,5 quilograms de cada tipus de producte químic, uns 300 litres d'aigua. Si utilitzeu calç amb got d'aigua, la proporció serà de 9 més 2,5 quilograms, tot igual que la resta.

Per a més claredat, no cal utilitzar taules, simplement podeu comptar amb 1 metre cúbic. m aquestes proporcions per barrejar en galledes de 10 litres:

- ciment - 80;

- triturat - 160;

- farcits: calci i clor una mica més de mitja galleda;

- òxid d'alumini - la tercera part.

Barrejant tot això, obtenim una mica més d'1m3 d'encenalls de fusta en brut, i després d'aixafar-lo i posar-lo a l'encofrat - 1m3 de formigó de fusta de grau 25.

Correcció de la composició

Si utilitzeu un grau diferent de ciment, la relació es calcula mitjançant el coeficient: per a M300 serà 1,05, per a M500 - 0,96, per a M600 - 0,93. La relació de mòlta es dóna per a matèries primeres completament seques. Bàsicament, aquesta raresa. En aquest sentit, la seva quantitat s'ha d'ajustar d'acord amb el grau d'humitat: afegiu-hi una petita quantitat. Per calcular el volum addicional, multipliquem la massa anterior per un coeficient calculat com el percentatge d'humitat triturada dividit pel 100%.

Recepta

Es practiquen moltes receptes per fer formigó de fusta monolític amb les seves pròpies mans a casa. En algunes receptes es prepara i es processa fusta, en d'altres es barreja un element químic. Segons un dels mètodes, el material triturat es remulla amb calç (80 quilograms de calç per 1 m3 de fusta) i després s'extreu. A continuació, espolvorear per sobre amb llima en pols de calç viva (80 quilos), remenar, nivelar, assecar i afegir a la composició. Així, desfer-se de la sacarosa llenyosa, que afecta la qualitat del formigó de fusta monolític.

Jugar amb la trituració triturada, i encara més en aquests volums, és una tasca bastant llarga que requereix espai. En aquest sentit, l'ús de clorur de calci o sulfat d'alumini es convertirà en una forma ràpida de fer formigó de fusta. I llavors el material triturat es pot deixar sense tractar, però serà millor si el deixeu reposar a l'exterior, sota la pluja i el sol durant un parell de mesos. Si és possible, remulleu-lo amb aigua i assequeu-lo la vigília de preparar la solució. El remull i la curació és només una preparació rutinària de la polpa de fusta, que permet eliminar una mica de sucre.

En l'etapa de preparació d'una barreja de formigó de fusta, es barreja clorur de calci o sulfat d'alumini en un 2-5% del pes del ciment. Aleshores, quina és la proporció d'additius químics per al formigó de fusta 2% o 5%? Depèn del grau i de les propietats del ciment. La composició d'un grau (per exemple, M500) només de diferents fabricants pot diferir en característiques de qualitat. En aquest sentit, s'aconsella realitzar un lot de prova.

Si, en afegir clorur de calci, el 5% de la massa total de la substància cimentària, apareix un recobriment de sal blanca sobre el material endurit (eflorescència, eflorescència), s'ha de reduir la proporció del contingut de l'element químic. La proporció exacta del component químic per al formigó de fusta monolític no existeix. S'ha d'instal·lar constantment de manera independent d'acord amb la qualitat del ciment i trituració utilitzat.

Algú no vol embolicar-se amb la selecció de la proporció de clorur de calci. I, perquè no aparegui eflorescència, es barreja silicat de sodi a la mescla. Per exemple, 2% de clorur de calci i 3% de silicat de sodi en pes de ciment. Però el silicat de sodi és bastant car, en aquest sentit, és més barat per a la majoria dur a terme un parell de lots de prova i esbrinar la proporció de clorur de calci. Per donar a l'arbolita diverses propietats addicionals, es practica l'ús de calç apagada i viva, vidre líquid, sulfat d'alumini i calci.

Per veure els avantatges i els contres del formigó de fusta, mireu el següent vídeo.

El comentari s'ha enviat correctament.