Formigó autocompactant

Formigó autocompactant: formigó que té la capacitat d'omplir una forma fins i tot en estructures densament reforçades a causa de la compactació sota la influència del seu propi pes.

Característiques i avantatges

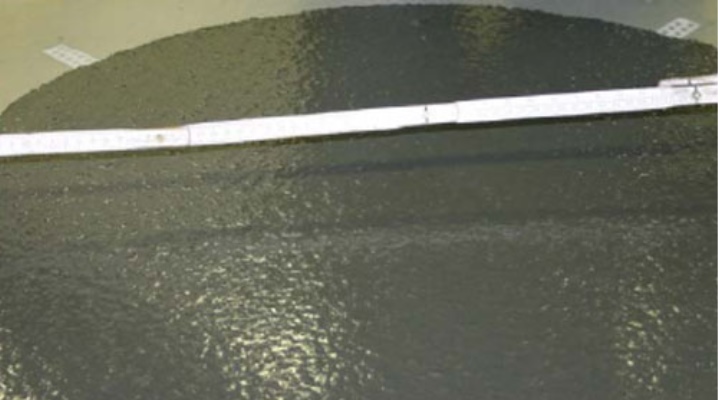

El morter per a formigó autocompactant té la propietat de gran treballabilitat (fins a 70 cm), caracteritzat per una relació relativament petita d'aigua i ciment (0,38 ... 0,4). El material és força fort (uns 100 MPa). El risc de corrosió es minimitza gràcies a la bona densitat del material. El policarboxilat de polímer és la part principal de la composició i funciona de la següent manera. S'absorbeix per la superfície dels grans de ciment, es transfereix una càrrega negativa. Per aquest motiu, els grans es repel·len mútuament, obligant així la solució i els elements minerals a moure's. L'efecte plastificant es pot millorar mitjançant l'agitació intermitent.

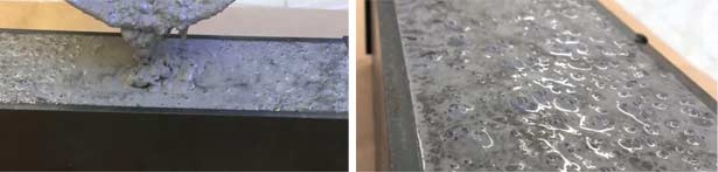

Els avantatges d'aquest tipus de formigó són el baix nivell de soroll, el temps de construcció reduït, la possibilitat de transport a llarg termini de la mescla, les superfícies de productes d'alta qualitat, no cal utilitzar un compactador de vibracions. En aquest sentit, s'han reduït els costos de l'electricitat i, per l'absència de soroll, es va poder ubicar fàbriques de formigó armat a les ciutats.

Una mica d'història

A finals dels 60 i principis dels 70 es van començar a utilitzar formigons d'alta resistència, que es van millorar amb additius-super-plastificants. Per exemple, l'any 1970 es van utilitzar per construir plataformes petrolieres al mar del Nord. L'ús de formigó amb superplastificants ha demostrat els seus avantatges, però també s'han identificat inconvenients a l'hora de treballar-hi. Si la canonada a través de la qual es subministra la mescla supera els 200 metres, l'estratificació i l'heterogeneïtat de la barreja apareixen al producte final.

A més, amb l'addició de la majoria de superplastificants a dosis altes, és possible alentir la fixació de la mescla. I quan es transporta en 60-90 minuts, l'efecte de l'additiu disminueix, la qual cosa significa que disminueix la mobilitat. A partir de l'anterior, queda clar que el temps per completar el treball augmenta, la resistència i la qualitat de la superfície del producte empitjora.

Per eliminar les mancances, es van aplicar estudis teòrics i desenvolupaments pràctics:

- addició d'àrids micro i ultrafins per augmentar la resistència, protegir contra la corrosió i esquerdes en el material.

- ús de farciment multifraccional per obtenir una alta resistència.

- s'han creat els tipus més nous de modificadors químics per regular les propietats.

El 1986, després de resumir l'experiència acumulada, el professor Okamura va anomenar el seu desenvolupament "formigó autocompactant".

L'any 1996 es va formar el grup RILEM, format per experts d'una desena de països, per crear instruccions d'operació per la seva alta eficiència.

L'any 1998 es va celebrar el primer congrés internacional per estudiar les seves característiques amb l'assistència de 150 científics i enginyers de diferents països.

L'any 2004 es va crear el comitè 205-DSC, encapçalat pel professor Schutter, per crear la classificació d'espècies necessària per establir el propòsit i l'abast. Durant el funcionament d'aquest comitè s'han utilitzat 25 laboratoris de diferents països.

El comentari s'ha enviat correctament.