Maó d'argila: composició, propietats i tecnologia de producció

La producció de materials de construcció és una ocupació força atractiva i prometedora, ja que aquests productes sempre seran demanats. Però és important organitzar tot el procés segons normes tecnològiques estrictes. Després d'haver perdut almenys un moment, és impossible obtenir fins i tot un maó normal d'argila.

Adquisició de matèries primeres

El primer pas és, naturalment, el subministrament de matèries primeres a les instal·lacions de producció. La recerca de dipòsits d'argila es realitza mitjançant mètodes d'exploració geològica estàndard. Quan es descobreixen les capes, els experts estimen el seu gruix, els recursos disponibles per a la producció. Si es pren la decisió d'utilitzar una pedrera concreta, la zona es neteja amb antelació (1-2 anys més). S'ha d'alliberar tant de vegetació com de roques evidentment innecessàries.

Sovint la superfície del sòl s'afluixa per facilitar l'explotació posterior. En la mateixa etapa, les carreteres de transport i energia condueixen a la carrera (en absència de comunicacions ja fetes). L'argila s'extreu per:

ús d'excavadores;

trituració de roques amb explosius;

utilitzant màquines relativament petites (buldòzers, etc.).

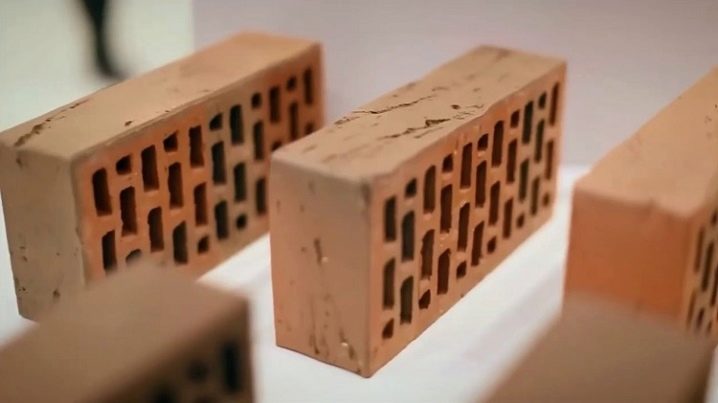

Tipus de productes

La producció de diferents tipus de maons implica diferències significatives en la tecnologia de fabricació del producte, encara que estem parlant de productes de la mateixa mida.

El maó de sorra calcària doble és millor que la ceràmica pel que fa a l'aïllament acústic, però és inferior pel que fa a:

resistència al fred;

estabilitat tèrmica de l'edifici;

absorció d'humitat.

Al mateix temps, el tradicional maó vermell resulta més car. La seva producció requereix equips més cars i dura molt més. També augmenta la intensitat laboral, així com el consum energètic. Però en ambdós casos, la matèria primera passa per diverses etapes seguides. En primer lloc, es prepara una massa d'argila, donant-li les característiques necessàries.

Després es modela el cru, s'asseca. I només aleshores arriba el moment del tret, és a dir, la principal operació tecnològica. Per fer la feina correctament, les roques argiloses subministrades a la fàbrica de maons es classifiquen d'acord amb GOST 1975.

Això té en compte:

propietats refractàries;

capacitat de sinterització;

composició mineral;

propietats plàstiques;

resistència mecànica en estat sec.

La caracterització química de les matèries primeres implica la determinació de la concentració:

sals solubles en aigua;

òxid d'alumini;

components de gra gruixut;

fraccions fines disperses;

òxid de ferro;

Diòxid de titàni;

sílice lliure.

Característiques del procés tecnològic

Les matèries primeres d'argila que s'acaben de portar d'una pedrera són molt poques vegades adequades per a la producció de productes de qualitat. Per millorar la qualitat de les matèries primeres, s'exigeix sotmetre-les a les condicions meteorològiques i climàtiques i mecanitzades. La primera etapa consisteix a deixar la barreja d'argila en condicions controlades durant 1-2 anys. Aquest interval és necessari per a la humitat, la congelació i la descongelació (de vegades el procés de congelació i descongelació es fa diverses vegades), per a la intempèrie. Un cop finalitzat aquest procediment, es realitza el mecanitzat.

Significa:

canvi acuradament pensat en l'estructura de les matèries primeres;

trituració d'argila, inclusions estranyes en ella;

neteja de grans residus i impureses;

remenant l'argila fins que quedi suau.

La preparació tecnològica de la massa d'argila es realitza amb una varietat de màquines especials. Alguns aflueixen l'argila, d'altres la trituren i d'altres encara es desintegren (netegen pedres de diferents mides). A les fàbriques de maons, també s'utilitzen molins de boles i rotatius, mescladors d'argila i mescladors d'hèlix. També hi ha dispositius de producció multifuncionals.

Però són capaços de substituir només instal·lacions individuals, i no tota la línia de producció.

Com es modela l'argila

En la majoria dels casos, s'utilitza una tècnica plàstica. Permet processar matèries primeres de plasticitat mitjana, el contingut d'humitat de les quals oscil·la entre el 18 i el 28%. Per a això, s'utilitza una premsa de cinturó de cargol. Es recomana utilitzar premses capaços d'escalfar la massa d'argila en mode de buit.

Aquest mode de processament augmenta la resistència de la matèria primera.

També hi ha un mètode dur. Es considera una subespècie del mètode de processament plàstic. Aquest enfocament s'aplica a una massa d'argila relativament gruixuda amb un contingut d'humitat del 13 al 18%. Per a un processament dur de l'argila, s'utilitzen premses hidràuliques. També es poden utilitzar màquines amb cargol i cambres de buit. Amb els mètodes plàstics i rígids de fabricació de maons, la massa sense cocer s'ha de tallar en blocs de peces després del final de l'emmotllament.

El mètode semi-sec d'obtenció de blancs és relativament rar. S'utilitza quan cal processar matèries primeres insuficientment plàstiques, l'anomenada argila flaca. Aquesta matèria primera té un contingut d'humitat del 8 al 12%. El temps global de processament es redueix. El mètode de producció sec implica la formació de maons a partir de pols d'argila amb un contingut d'humitat del 2 al 6%.

No cal assecar-lo; a partir d'aquestes matèries primeres, podeu obtenir els productes ceràmics més densos.

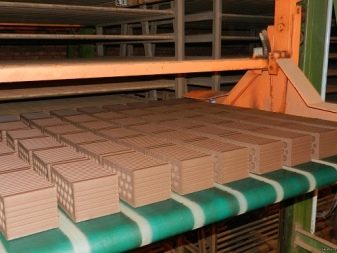

Assecat

Sigui com sigui, un cop formats els maons, normalment és el moment d'assecar-los. En aquesta fase de processament, el contingut d'humitat es redueix al 5-6%. Si ignoreu aquest requisit i envieu productes humits al forn, es poden trencar i fins i tot deformar-se. La producció dinàmica moderna ja no es pot permetre un assecat natural a llarg termini. Per agilitzar el procés s'utilitzen assecadors de cambra o túnel.

I per tal d'augmentar l'eficiència tècnica i econòmica de la producció, cada cop més sovint es trien instal·lacions contínues.

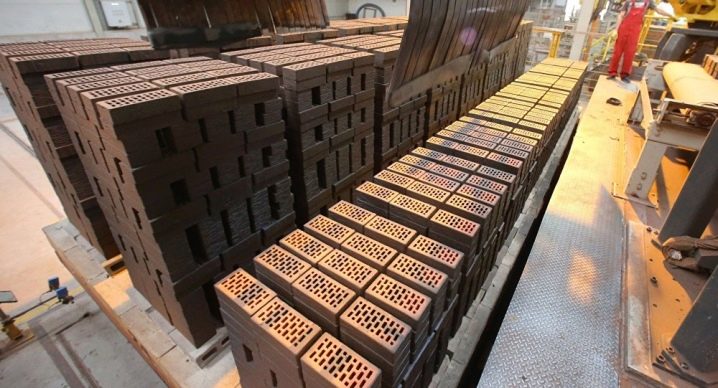

L'última etapa del processament

La temperatura requerida per a la cocció de maons es crea en diversos tipus de forns: la majoria de les vegades, forns de túnel i anells.

El tret es subdivideix en tres etapes més petites:

escalfant el bloc d'argila preparat;

l'efecte de la temperatura real;

descens sistemàtic i gradual de la temperatura.

En la primera etapa, la peça de treball s'escalfa a 120 graus. Això condueix a l'evaporació de la humitat associada amb efectes físics. El producte es torna molt menys plàstic. Tan bon punt la temperatura puja als 600 graus, aquest canvi esdevé irreversible. La humitat residual s'evapora i l'argila adquireix una estructura amorfa; aviat la matèria orgànica es cremarà.

Tan bon punt el maó s'escalfa a 800 graus, les vores exteriors de les partícules de la peça de treball s'adhereixen fermament entre si. Això permet que el maó acabat es torni moltes vegades més fort. Quan la temperatura puja als 1000 graus, és el moment de la contracció del foc. El producte acabat es sinteritza i es fa més dens. Les substàncies de fusió fàcilment, convertint-se en líquid, embolcallen el que encara no s'ha fos; alhora, a més de reduir el volum en un 2-8%, la resistència mecànica del maó augmenta lleugerament.

Per aprendre a fer un maó d'argila amb les vostres pròpies mans, mireu el vídeo següent.

El comentari s'ha enviat correctament.