Descripció de l'argila refractaria i el seu abast

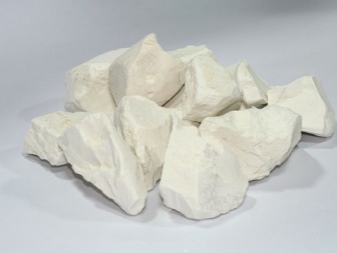

En la fabricació de maons amb propietats refractàries, així com estufes, xemeneies o articles decoratius, s'utilitza argila refractaria: argila resistent al foc. Fireclay consisteix en caolí blanc que, quan es processa en condicions d'alta temperatura, adquireix un alt grau de resistència al foc. Després de passar per l'enduriment a altes temperatures, l'argila refractaria té una força especial que es pot comparar amb una roca de pedra.

La xamota triturada s'anomena "argila de xamota". Té un alt grau de plasticitat, resistència a altes temperatures i també té un aspecte decoratiu, que s'utilitza en el procés d'arrebossat de superfícies de forn.

Què és això?

L'argila de xamota refractària inclou hidroaluminosilicats d'alta dispersió. Aquest material està classificat com a fòssil natural i es subdivideix en argiles de tipus marí i d'origen continental. L'argila marina s'extreu del fons del mar, mentre que els dipòsits continentals es troben als sediments de rius i llacs. A Rússia, l'argila de xamota s'extreu als dipòsits, els més grans dels quals són Astafyevskoe, Kyshtymskoe i Palevskoe.

El color de la roca es veu en funció dels seus components constitutius d'impureses orgàniques. L'argila pura té un color gris clar, però també són habituals les varietats vermelles, blaves i grogues.

La composició de l'argila de xamota refractària és la següent:

- elements de sorra de quars;

- òxid de potassi;

- òxid d'alumini;

- òxid de calci;

- òxid de magnesi;

- òxid de sodi;

- òxid de ferro.

La demanda i la popularitat de la xamota és bastant alta, i això es deu al fet que la composició del producte és completament natural i té un alt grau de resistència a condicions d'alta temperatura. A més, la barreja de xamota no s'encongeix quan s'asseca i, per tant, no s'esquerda. La durada de l'assecat de l'argila depèn de la temperatura ambient; de mitjana, aquest període és de 10-12 dies.

Paràmetres tècnics i propietats

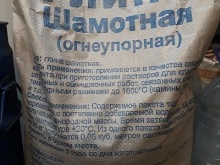

Les característiques de l'argila de xamota per a cada fabricant han de complir els estàndards de GOST 6137-8, que determina els principals paràmetres del producte:

- el color de la mescla de xamota seca és gris, el producte té una estructura de flux lliure, sense grumolls i grans conglomerats;

- fracció de mida del gra per diàmetre - aproximadament 2 mm;

- La xamota altament cremada té un coeficient d'absorció d'humitat del 2 al 10%;

- La xamota de baixa crema té un coeficient d'humitat del 25%;

- el contingut d'humitat total del producte no ha de superar el 5%;

- el punt de fusió oscil·la entre 1550 i 1850 °C.

La vida útil de la composició de xamota seca no supera els 3 anys, quan s'emmagatzema en envasos secs i ben tancats. Les mescles d'argila refractaria s'utilitzen per col·locar estufes, xemeneies, xemeneies.

Els maons estan fets d'argila, com el morter, tenen resistència al foc i conductivitat tèrmica amb els mateixos paràmetres.

El caolí recuit té les següents propietats beneficioses:

- un alt grau de resistència a condicions d'alta temperatura permet utilitzar el producte per organitzar xemeneies, estufes i xemeneies;

- l'argila és capaç de passar la humitat per si mateixa, mantenint així un microclima còmode a l'habitació;

- quan es posa, l'argila s'utilitza en forma d'una solució que té altes propietats adhesives;

- la composició natural de l'argila és un producte absolutament segur per a la salut humana i el medi ambient;

- la vida útil de l'argila és llarga i durant el funcionament el material no s'esquerda ni s'esmicola.

Els desavantatges de l'argila de xamota són que aquest producte té un cost elevat i, per preparar solucions de treball, cal conèixer les complexitats del treball i tenir algunes habilitats.

Les principals propietats físiques de l'argila de xamota són la seva refractarietat, bona plasticitat, capacitat de sinterització i contracció al foc.

- Plàstic - sota aquest terme, una composició de xamota humitejada significa la capacitat, amb l'aplicació de petits esforços, de modificar una forma determinada, mentre la barreja es manté en la seva forma plàstica i no s'esquerda. A l'argila, les propietats plàstiques només es manifesten en condicions de contacte amb l'aigua i en petites quantitats. Les propietats de plasticitat depenen de la composició dels minerals inclosos en l'estructura de l'argila, així com de la mida de les partícules. Quan s'escalfa a 150 ° C, la plasticitat de la mescla és reversible. Tanmateix, si, després del final del procés de deshidratació, la xamota s'escalfa a 500-600 ° C, es perdrà la reversibilitat de la plasticitat. Si cal reduir la plasticitat, a l'argila s'afegeixen els anomenats suavitzants en forma de quars, sorra de xamota. A més, es pot reduir l'excés de plasticitat afegint argiles de baixa plasticitat d'una composició diferent.

- Capacitat d'unió - en l'argila de xamota, consisteix en la capacitat d'unir partícules de sorra o xamota finament disperses, que en si mateixes no tenen plasticitat. Quan la pols d'argila diluïda s'asseca, s'obté una formació densa i duradora anomenada "cru". Per si mateix, el concepte de cohesió implica la força que s'ha d'aplicar per separar les partícules d'argila. La capacitat d'unió d'aquest material s'explica per la petita mida i la forma de partícules lamel·lars dels components d'argila de xamota. La connectivitat més gran és inherent a aquests tipus d'argila de xamota, que contenen el major nombre d'aquests components d'argila.

- Encongiment de l'aire - aquest paràmetre es manifesta per un canvi en les dimensions de la peça original feta amb una barreja de plàstic i assecada, cap avall. Aquest valor s'expressa com a percentatge respecte a la mida original de la peça sense acabar. El canvi en l'índex de contracció de l'aire de l'argila de xamota no supera el 5-11%. El percentatge més alt de contracció el mostren les argiles que posseeixen un alt grau de plasticitat, també s'anomenen "greixoses" i el menor grau de contracció el mostren els anomenats graus prims i baixos de plàstic. Si utilitzeu argila de xamota amb un alt grau de contracció, durant la cocció, el producte canviarà els seus paràmetres originals, cosa que provocarà dificultats en la fabricació de productes amb els paràmetres especificats. Per canviar la situació, s'afegeix xamota a la composició d'argila i la seva quantitat depèn de les característiques d'unió de les fraccions d'argila.

- Encongiment del foc - es manifesta per canvis en els volums i els indicadors dimensionals de la peça original en el procés de cocció. La contracció del material s'explica pel fet que els compostos d'argila, que es fonen fàcilment en condicions d'alta temperatura, es converteixen en un estat líquid. La substància líquida resultant embolcalla completament totes les partícules d'argila que no es poden fondre, i també obstrueix tots els buits entre aquestes partícules. Aquesta refusió parcial dels components de la mescla d'argila, en combinació amb l'acció de la força de tensió superficial dels líquids, provoca l'aproximació màxima de tots els components de la mescla entre si, mentre que el volum de la peça disminueix, cosa que s'anomena contracció del tipus de foc.Si la composició de xamota conté una gran quantitat d'un component de quars en forma de fraccions fines, és possible que no hi hagi una contracció o una expansió de les partícules de la composició, ja que quan s'escalfen, les partícules de quars formaran un nou tipus. de la xarxa cristal·lina de partícules amb un augment del seu volum. La contracció de tipus foc de l'argila de xamota, per regla general, no supera el 3-6%. També hi ha el concepte de contracció completa, que consisteix en la interacció del foc i la contracció de l'aire en total, aquest indicador està en el rang del 6-18%.

Per obtenir un producte d'acord amb els paràmetres dimensionals i volumètrics especificats, durant l'emmotllament, cal tenir en compte el percentatge de contracció i augmentar els paràmetres del blanc. El procés de contracció de l'argila refractaria comença a produir-se ja a una temperatura de 600 ° C, triga força temps. Aquest procés uniforme té lloc fins que la temperatura no puja als 1000 ° C. Després d'aquesta fita, la contracció és més intensa i continua fins a una temperatura de 1300-1400 ° C, després d'arribar a aquesta marca, la contracció s'atura.

- Temperatura de sinterització - aquest és un indicador del règim de temperatura, sota l'acció del qual la barreja d'argila perd la seva capacitat d'absorbir la humitat, és a dir, s'amaga. La composició de xamota refractària i tots els productes fets amb ella es sintereixen sense fondre'ls ni deformar-se, sense perdre la capacitat de refractarietat.

- Refractarietat - Aquest terme s'entén com la propietat d'una barreja d'argila de no fondre sota la influència de les condicions de temperatura dins dels 1580 ° C. Aquesta resistència al foc a l'argila s'aconsegueix a causa del petit percentatge d'impureses que hi conté. Aquest tipus d'argila s'utilitza en la fabricació de productes refractaris, inclosa la terrissa o la porcellana.

A causa de les seves qualitats refractàries, l'argila és més demandada per a forns de col·locació. A més, amb aquest material es fabriquen maons refractaris, necessaris per disposar el forn des de l'interior, és a dir, per formar una caixa de foc. La mateixa argila també s'utilitza com a morter de maçoneria, ja que té una bona capacitat d'adhesió a les superfícies. A més de l'ús d'argila de xamota en el negoci del forn, també s'utilitza per a revestir en forma de masses i morters refractaris. A aquests efectes s'utilitzen les marques PHB o PHA.

Avui en dia, l'argila refractària s'utilitza per produir rajoles ceràmiques de cara, rajoles per a forns d'acabat, gresols per fondre metalls preciosos, productes de porcellana i faies.

Descripció de les espècies

La xamota refractària és un component a partir del qual es poden preparar solucions per a diversos propòsits. L'argila es subdivideix en grumolls i mòlts. La varietat grumosa s'utilitza per a la fabricació de clínquer, productes ceràmics i resistents a la calor, i la pols de xamota s'utilitza per a la preparació de solucions de treball utilitzades per revestir o arrebossar superfícies. A més, a partir de la pols es preparen mescles d'empremta i modelat.

L'argila de caolí també es subdivideix segons la seva composició, segons la proporció de sorra de xamota. Per a la preparació de solucions utilitzeu:

- tipus aglutinant d'argila amb un contingut de sorra del 55%;

- tipus llis, on la sorra pot ser del 20 al 48%;

- tipus esgotat amb un contingut de sorra no superior al 21%.

Depenent del contingut d'òxids d'alumini, la composició de la xamota es subdivideix en els següents tipus:

- molt bàsic - no més del 40%;

- el principal: del 25 al 37%;

- semi-àcid - no més del 27%.

A més, la pols d'argila de xamota també es subdivideix en graus. Hi ha 4 graus en total, depenent de la composició de les impureses i del grau de resistència al foc:

- especial;

- vaig qualificar;

- II grau;

- III grau.

Per a què serveix la xamota?

En forma de mescla seca, l'argila refractaria s'utilitza per a la preparació de morters de maçoneria o guix, i també s'elaboren maons refractaris. L'argila de xamota és un producte indispensable en els casos en què el jardí necessita un bol de foc, una estufa per escalfar una casa, un tandoor per cuinar, un gresol per cremar materials.

Forns de maçoneria

Per fer treballs al forn, quan s'instal·len elements prefabricats en col·locar una estufa, una barbacoa o una llar de foc, no només s'utilitzen maons refractaris especials, sinó també una barreja d'argila refractaria obtinguda a partir d'argila. Per treballar, haureu de comprar argila seca marcada amb "Ш", que significa "argila refractaria".

Com que els maons refractaris són cars, s'utilitzen principalment per organitzar el forn interior del forn, i la part exterior de l'estructura del forn s'acobla a partir de maons d'argila vermella. Per connectar de manera fiable tots els elements de la maçoneria entre si, els maons s'han de col·locar sobre argila resistent al foc, que té un coeficient d'expansió igual al dels maons quan s'escalfa.

Com a regla general, de mitjana, per col·locar 100-110 maons, haureu de preparar almenys 3 galledes de morter d'argila refractaria.

Guix

A més de les mescles per fer maó, les composicions de guix també es fan a partir de xamota per a l'acabat de superfícies de paret o com a adhesiu per fer front amb un material d'acabat. El guix refractari és una opció excel·lent per afegir fiabilitat a la maçoneria a l'hora de disposar les estufes. Aquesta composició s'utilitza per tractar aquelles parts del forn que tenen accés a altres habitacions. Aquest enfocament redueix l'escalfament de les superfícies de la paret i crea una barrera per a l'aire escalfat. El gruix d'aquest acabat de guix no ha de superar els 1,2 cm.

Tot tipus de treball amb mescles d'argila refractaria es realitza amb una espàtula. Simplifica el procés d'ús de la cinta serpyanka. Després de completar el procés de maçoneria o arrebossat, haureu d'esperar que la solució s'assequi i s'assequi.

Altres usos

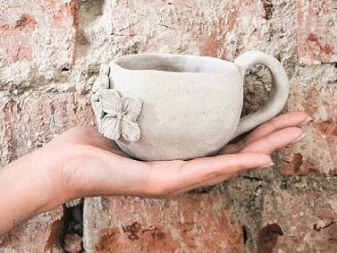

Els dissenyadors moderns sovint utilitzen argila refractaria no només per organitzar estructures resistents a la calor, sinó també per crear articles decoratius estèticament atractius. Pot ser ceràmica, rajoles, tests, tests, plats, rajoles, tests d'exterior. La xamota s'utilitza per esculpir figuretes, figuretes, records. L'aplicabilitat versàtil de l'argila de xamota s'explica per la seva textura atractiva, així com per la seva alta resistència i resistència al foc.

Fireclay és un material flexible i flexible amb el qual és agradable treballar. Els productes fets amb això sempre semblen originals i es poden combinar harmònicament amb qualsevol estil de disseny. A la composició de la xamota, no hi ha impureses perjudicials per als humans, de manera que podeu treballar-hi no només per a adults, sinó també per a nens. Un cop format el producte, s'envia al forn per a la cocció, durant el qual totes les proporcions geomètriques es mantenen sense canvis per al producte.

Com treballar amb fang de chamota?

Per utilitzar pols d'argila de xamota, haureu de preparar una solució de treball. La seva propietat positiva és que la mescla no s'esquerda quan s'asseca. Per exemple, per fer una composició de guix, hauríeu de procedir de la següent manera.

- Prenen sorra de xamota, ciment Portland i sorra ordinària de la pedrera en proporcions de 7: 1: 2. Per augmentar la resistència de la composició acabada, es pot afegir sal a la barreja a raó de 100 g per 8 litres de solució.

- Les fraccions soltes s'han de diluir gradualment amb aigua, alhora que s'agiten, de manera que tots els components es distribueixin uniformement entre ells. S'afegeix aigua en petites porcions perquè es pugui controlar la consistència de la composició. La consistència de la crema agra espessa es considera la més convenient per al treball.

- Abans de començar el treball d'arrebossat, es neteja la superfície i després es cobreix amb una solució de massilla refractària, sobre la qual es col·loca la malla de construcció. A més, a sobre d'aquesta capa, s'aplica una altra capa de solució. La superfície s'anivella i es deixa endurir completament.

Els experts creuen que només la sorra d'argila refractaria no es pot utilitzar per realitzar treballs de forn o d'acabat, ja que la composició de guix de treball tindrà una plasticitat pobra. Cal afegir caolí o argila a la barreja. La proporció d'ingredients de sorra i argila es pren en una proporció de 2: 1 o 4: 1.

Per crear una barreja resistent al foc, no es pot utilitzar sorra de riu o de pedrera normal, ja que sota la influència de les altes temperatures tendeix a expandir-se i el revestiment de maçoneria o guix en aquest cas començarà a esquerdar-se i col·lapsar-se. L'addició de ciment Portland a la barreja de xamota augmenta la força de la barreja, però a causa d'aquest additiu, les seves propietats refractàries es redueixen: la composició només pot suportar l'escalfament fins a 800 ° C. De vegades s'afegeix fibra de vidre a l'argila de xamota, aquest pas també augmenta la resistència de la maçoneria.

El comentari s'ha enviat correctament.