L'elecció de la instal·lació i fabricació de blocs d'escuma a casa

El formigó d'escuma és un material molt popular per a la construcció de poca alçada. A més de la producció industrial, també es fa de manera independent. L'alliberament de blocs de diferents tipus pot ser un negoci rendible. Tanmateix, la producció de blocs d'escuma a casa té diverses característiques. Abans de comprar la unitat necessària, cal tenir una idea de les característiques del material en si, l'elecció correcta de les eines d'acompanyament, així com el consum de les mescles utilitzades.

Característiques del material

Els blocs d'escuma estan fets d'un morter, que inclou:

- sorra;

- ciment pòrtland;

- agent d'escuma (concentrat d'escuma);

- aigua.

En aquest cas, la densitat a granel del formigó d'escuma pot ser diferent. De fet, és formigó amb una estructura cel·lular. Està format per una massa de bombolles d'aire tancades. Aquesta característica determina la baixa densitat, així com la conductivitat tèrmica del material. A diferents densitats, els blocs d'escuma es poden utilitzar com a aïllants tèrmics, aïllants estructurals i materials estructurals amb baixa conductivitat tèrmica.

Per regla general, és per la marca de formigó d'escuma que es determina el nivell de la seva densitat. Com més baix és, menys barreja s'ha utilitzat per fer el material. Aquest fet es reflecteix en el preu de cost (el formigó d'escuma és més barat que el formigó). Tanmateix, amb una densitat relativament baixa, es considera un material avantatjós per a la construcció de particions dins de la casa.

El bloc d'escuma és fàcil de processar, es pot tallar amb una serra típica. A més, no s'ensorra quan s'hi introdueixen les ungles. En el treball, s'assembla a la fusta, en forma és un rectangle. Els blocs poden ser de diferents mides: des d'elements estàndard fins a molt grans.

El formigó d'escuma casolà té les dimensions que es determinen per la forma de la unitat comprada.

Avantatges i inconvenients

El formigó d'escuma té molts avantatges, gràcies als quals és demandat a la indústria de la construcció. Aquest material pràcticament no modifica les seves característiques de qualitat i rendiment amb el temps, no està subjecte a l'envelliment. El respecte al medi ambient fa que sigui inofensiu per a la salut del fabricant, els constructors i les llars. No emet substàncies tòxiques a l'aire, es considera durador i fiable, i garanteix un bon aïllament tèrmic.

A més, té altes propietats d'insonorització, permet reduir el nivell de soroll, que és important per a una persona moderna. El bloc d'escuma és inert al foc. És capaç d'estabilitzar el fons de temperatura a l'interior, és fàcil d'instal·lar i també té una alta rendibilitat de producció. A causa del seu baix pes, no crea una càrrega colossal com el formigó. Això us permet reduir costos en instal·lar la base.

Tanmateix, juntament amb els avantatges, el formigó d'escuma també té desavantatges. Per exemple, malgrat que es considera durador, perd davant el formigó i el formigó armat. Altres matisos inclouen el fet que el bloc d'escuma no funciona a la flexió. També és inestable a la humitat, ja que és capaç d'absorbir-la del medi ambient.

Independentment de si el material es produeix en producció o a casa, es reduirà.

Equips i eines

Quan feu blocs d'escuma a casa És possible que necessiteu els següents equips i accessoris:

- alimentador per a ciment i sorra;

- generador d'escuma amb una capacitat d'almenys 200 l / min;

- instal·lació de baro;

- dispensador d'aigua usada;

- pantalla vibrant (tamís de matèries primeres);

- mànega de sortida de barreja preparada;

- compressor;

- formigonera amb un volum d'almenys 250 litres;

- Formes especials per a blocs o una màquina de tall.

No serà difícil comprar l'equip necessari per a la producció de materials de construcció a casa avui. Si ho desitja, podeu comprar no només una línia de producció completa, sinó també els seus components individuals. Val la pena tenir en compte que l'equip per a la producció de blocs d'escuma a casa no només és estacionari, sinó també portàtil. La línia pot ser transportadora o automatitzada. Aquests factors determinen el cost de l'equip adquirit.

Al cor de qualsevol conjunt d'equips hi ha un generador d'escuma. Aquest dispositiu per dia pot proporcionar l'alliberament d'uns 100-110 metres cúbics de material. Una característica distintiva de les línies fixes és la seva alta productivitat juntament amb una qualitat excel·lent i un baix cost. Tenint en compte que aquest kit costarà uns 1,5 milions de rubles, això posa en dubte la seva compra.

Una planta mòbil de formigó d'escuma no requereix la compra d'un generador d'escuma car, la qual cosa la fa molt demandada al mercat de la construcció. Tanmateix, juntament amb això, no pot presumir d'un alt rendiment. Per regla general, en aquest cas, s'utilitza un ajust de pressió, però amb tota la seva potència, no és capaç de produir més de 40-45 metres cúbics de material acabat al dia.

En aquest cas, sovint es creen blocs preparats amb un alt consum d'agents espumants.

La seva força és inferior als anàlegs creats en línies estacionàries. El preu d'un conjunt complet per a la producció casolana pot variar entre 50 i 300 mil rubles. Al mateix temps, per regla general, els equips d'alta potència tenen un cost elevat. Per exemple, un conjunt de 300.000 rubles pot donar uns 72 metres cúbics de formigó d'escuma al dia.

Una línia automàtica necessita grans àrees, cosa que sovint és problemàtica, perquè inicialment no es va proporcionar. Normalment, aquestes línies requereixen la creació de contenidors per a ciment, aigua, sorra, així com additius amb dosificació automàtica. A més, cal pensar en les zones per assecar formigó d'escuma, abocar-lo en formes, així com instal·lar-lo per tallar. Aquest equip és capaç de produir, de mitjana, uns 80-100 metres cúbics de material per dia, però no tothom es pot permetre aquest luxe, perquè el conjunt costarà entre 1,5 i 3 milions de rubles.

Quan en l'etapa inicial no hi ha prou diners, compren material usat. No obstant això, en aquest cas, hauríeu d'estar preparat per al fet que algunes peces s'hagin de substituir amb prou rapidesa.

A més, cal entendre que l'equip que estava en funcionament pot provocar la mala qualitat del formigó d'escuma acabat.

Les formes adquirides per al formigó d'escuma poden ser diferents. Actualment estan fets d'acer, fusta contraxapada i plàstic. La capacitat dels productes és diferent, per exemple, podeu comprar motlles de plàstic amb dimensions de 390x190x288 mm, opcions de fusta contraxapada amb dimensions de 588x300x188 mm, homòlegs d'acer amb dimensions de 600x300x200 mm. A l'hora de comprar-los, és important tenir en compte el rigor de la geometria, ja que d'això dependrà directament la qualitat del material acabat. Fins i tot la més mínima violació de la simetria és inacceptable.

Quan escolliu formes per abocar una massa de formigó d'escuma, heu de parar atenció al material de fabricació. Tenint en compte que l'encofrat es pot combinar, això és especialment important. Per exemple, si el venedor assenyala que la versió metàl·lica amb insercions de plàstic resistents pot suportar fins i tot les temperatures més altes, no hauríeu de confiar cegament en això.

El fet és que aquestes formes són realment de curta durada. En el procés d'assecat i enduriment de la massa de formigó d'escuma, s'alliberarà una gran quantitat de calor.

El plàstic, per molt de qualitat que sigui, reacciona a l'augment de la temperatura.

Consum i proporcions de la mescla

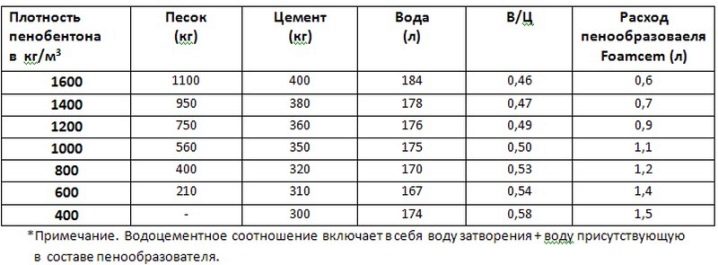

Les proporcions dels ingredients constituents en la fabricació de formigó d'escuma són les següents: per a 320 kg de ciment (per exemple, marca M500) es prenen 420 kg de sorra, 45 litres d'aigua per obtenir escuma i 120 litres d'aigua per a la solució. . Pel que fa a l'agent espumant, el seu consum depèn d'una marca concreta. Normalment, per a aquest volum, s'utilitza en el rang d'1,2-1,5 kg. L'aigua per a la producció no només es pot extreure de l'aigua de l'aixeta, també és adequada l'aigua tècnica de duresa moderada.

La recepta i les proporcions depenen directament de la densitat del formigó d'escuma, que s'ha d'obtenir al final. Per exemple, si necessiteu la densitat aparent dels blocs d'escuma D 600, preneu 210 kg de sorra, 310 kg de ciment, 110 litres d'aigua per al morter i 54 litres per diluir l'escuma. A més, 1,3 kg de concentrat d'escuma i 715 litres d'escuma són els components bàsics. En barrejar tota la quantitat de components, s'obté una massa humida de 685 kg.

Quan es necessita una alta densitat (per exemple, 1000 kg per m3), la massa de formigó airejat es fa amb 590 kg de sorra, 350 kg de ciment, 120 litres d'aigua en solució, 42 litres en escuma. Per a aquesta recepta, no s'utilitzen més d'1 kg de concentrat d'escuma i 560 litres d'escuma. Com a resultat, en aquest últim cas, la massa de matèries primeres per produir blocs d'escuma serà de 1103 kg.

És important controlar l'homogeneïtat de l'escuma i la solució resultants. Això augmentarà les característiques de qualitat del material acabat. En triar la recepta desitjada, cal tenir en compte que, segons el GOST actual, la contracció del material acabat no ha de superar els 3 mm per 1 sq. m.

Com fer-ho?

La producció de blocs d'escuma a casa es realitza de dues maneres: fosa i serrat. La clàssica tecnologia de fabricació de bricolatge implica l'ús de formes especials tipus casset amb particions i laterals extraïbles per dividir la capacitat total en seccions separades de la mateixa mida. En aquestes formes, la solució s'asseca i s'endureix, després de la qual cosa s'elimina el formigó d'escuma acabat. El principal avantatge d'aquest mètode de fabricació de material de construcció és el fet que no cal tallar el bloc monolític.

Això elimina la necessitat d'adquirir una màquina de serrar, la qual cosa redueix els costos de l'equip. Tanmateix, és la forma la que pot provocar la violació de la geometria estricta. Després de l'enduriment, no tots els elements abocats al motlle seran perfectament uniformes, fins i tot amb la compra d'un accessori car. Hi haurà un matrimoni en qualsevol cas, i això és una despesa addicional de la barreja utilitzada.

Per evitar la destrucció dels blocs d'escuma, cal utilitzar un lubricant especial que es descompondi a l'aire lliure en uns quants dies.

Aquestes substàncies no són barates, però, si no s'utilitzen, això pot provocar estelles o esquerdes dels blocs d'escuma.

Molt sovint, la tecnologia de serrat s'utilitza en la producció domèstica. En aquest cas, primer s'aboca un motlle gran, que després es talla en elements separats d'una mida determinada. Per a aquest mètode, es compra una màquina de serrar. Tot i que requerirà una mica d'inversió financera, la rendibilitat augmentarà. Els avantatges d'aquest mètode són la geometria estricta de cada element, així com la minimització de la formació d'encenalls a les vores dels blocs d'escuma.

Tanmateix, aquesta tècnica pot colpejar bé la cartera, ja que es necessita un equip especial per produir peces de treball petites i és car. A més, tallar la llosa monolítica en trossos petits augmenta el temps que es necessita per produir el material.

La màquina de tall es presenta en dues varietats. En el primer cas, es tracta d'una unitat sobre la qual es talla el material monolític immediatament després que s'hagi endurit (deformat). Això és convenient perquè no cal transferir el tauler complet a la serradora, reduint així els costos laborals i el temps. Els blocs d'escuma es tallen amb cordes especials caracteritzades per una gran precisió de tall.

Els desavantatges d'aquests elements de tall són la seva fragilitat, així com un cost decent.

El segon tipus d'equip de tall requereix la transferència d'un monòlit de formigó d'escuma per tallar. En aquest cas, s'ha de tallar amb fulles tipus disc. A diferència de les cordes, aquests ganivets són duradors i les unitats en si són econòmiques de mantenir. Tanmateix, transferir-hi lloses de formigó d'escuma, per dir-ho suaument, és incòmode i molest.

El curat dels blocs d'escuma es pot dur a terme de dues maneres: natural i autoclau. Al mateix temps, els elements assecats pel segon mètode tenen les millors característiques de qualitat. Així, és possible crear les condicions més favorables per obtenir un bon material de construcció. Tanmateix, el preu d'aquests equips arriba significativament a la butxaca, per tant, quan es produeix en petits volums, no es compra.

El formigó d'escuma d'autoassecat s'asseca millor a l'estiu. Com a regla general, si la temperatura a l'habitació és inferior a zero durant l'assecat, heu de cobrir l'encofrat o pensar en la creació de cambres especials per vaporitzar els blocs d'escuma. En el primer cas s'acostuma a utilitzar polietilè o batut industrial. En el segon, es destina una sala dins del taller de producció per a aquestes necessitats.

En aquesta habitació, es crea un règim de temperatura especial, tenint en compte la humitat necessària per a un enduriment uniforme i correcte dels blocs. Sovint s'utilitzen generadors de vapor per a aquests propòsits, intentant així automatitzar el procés de treball. Quan no hi ha diners addicionals, però no voleu augmentar el temps d'assecat dels blocs d'escuma, recorren a diferents opcions pressupostàries per resoldre aquest problema. Algú posa galledes d'aigua a la cambra, en un altre cas, es fan comunicacions amb la calefacció de gas.

Aquells que no estan satisfets amb aquestes solucions tanquen una part determinada de la nau de producció amb qualsevol material disponible que tingui un preu acceptable. Per exemple, s'utilitzen maons vells, làmines perfilades o fins i tot els mateixos blocs d'escuma com a tanca. En fumar la cambra amb gas, cal tenir en compte l'optimitat del mode seleccionat. Idealment, la humitat a l'habitació no hauria de ser inferior al 65%. Tanmateix, si la producció no preveu la compra d'equips especialitzats en forma de cambra de calor i humitat, això pot afectar la certificació del material acabat.

Tecnologia de fabricació

La tecnologia estàndard per fer blocs de formigó d'escuma a casa consisteix en diverses operacions.

- Inicialment, es prepara un concentrat d'escuma en un recipient separat. Després es combina amb aigua i s'envia a un generador de vapor. Si a disposició de la producció independent hi ha una instal·lació de cavitació que espuma el contingut mitjançant ultrasons, aquesta etapa es salta.

- El següent pas és fer una barreja per a formigó d'escuma. Per a això, els components necessaris de la mescla i els additius especials es col·loquen a la cambra del mesclador. Després d'això, la cambra s'omple amb l'escuma preparada prèviament. D'acord amb les regles de la tecnologia, la barreja a la cambra té lloc en pocs minuts.

- Si s'utilitza una unitat de cavitació en la producció, inicialment, es col·loca un agent d'escuma a la cambra per a la barreja... En aquest cas, els components restants de la solució de treball es col·loquen més tard. En aquest cas, el temps d'agitació no ha de superar els 0,5 minuts. En aquesta etapa, la solució està llesta per abocar-la.

- Després d'agitar, la composició s'aboca a les formes existents. Per evitar que la massa s'enganxi a la superfície de l'equip, els llocs de contacte estan prelubricats amb oli de màquina o un fluid lubricant especial. És desitjable que la temperatura a l'habitació durant la solidificació i l'enduriment de la composició sigui d'almenys +20 graus C. Després d'unes 8-10 hores, el formigó d'escuma guanyarà una quarta part de la seva resistència.

Aquest és el millor moment per tallar-lo, tenint en compte les dimensions requerides, així com l'embalatge. Els elements adquireixen força final després de 28 dies des del moment de la seva fabricació. Es considera que la força de tremp és un terç de l'especificada.

El producte es pot vendre en dos dies.

Què cal tenir en compte?

De vegades pot semblar que és molt més fàcil fabricar de manera independent equips per a la producció de blocs d'escuma, utilitzant coneixements bàsics, càlcul de potència i dibuixos, que avui no serà difícil trobar a Internet. No obstant això, de fet, val la pena tenir en compte: la fabricació de formigó d'escuma en una miniplanta domèstica no permet incorreccions, ja que d'això depenen els seus beneficis. Heu d'entendre que en casos extrems, el producte de fàbrica no serà difícil de vendre en el futur com a innecessari, mentre que els productes casolans romandran sense reclamar.

Per a la producció de blocs d'escuma, s'utilitza ciment Portland de la marca M 500. Per millorar les característiques de qualitat dels elements acabats, s'hi afegeixen diversos additius. Per exemple, amb el modificador "Bio NM", podeu millorar la resistència a les gelades dels blocs d'escuma. A causa dels additius "Bio-Lux" i Laston, és possible augmentar la concentració d'aire a l'estructura del material.

Perquè el material acabat tingui excel·lents propietats d'aïllament tèrmic, s'ha d'adquirir un agent d'escuma de tipus industrial per a la seva fabricació. Per molt que vulguis estalviar diners i fer-ho tu mateix, no tindrà índexs de retenció de calor similars a l'opció feta en producció.

També és important que les matèries primeres d'alta qualitat siguin la base d'un bloc d'escuma d'alta qualitat.

Podeu trobar instruccions per fer blocs d'escuma a casa mirant el vídeo següent.

El comentari s'ha enviat correctament.