Què és el morter i on s'utilitza?

Quan es col·loca una estufa o una llar de foc, així com per protegir els alts forns o els cullerots d'acer, no només s'utilitzen maons refractaris, sinó també morter d'argila resistent al foc. Una barreja de maçoneria resistent a la calor està feta d'aquest material, que no només fixa de manera fiable tots els elements estructurals entre si, sinó que també actua com un compost de segellat que no perd les seves funcions fins i tot en condicions de temperatura molt elevades.

Què és això?

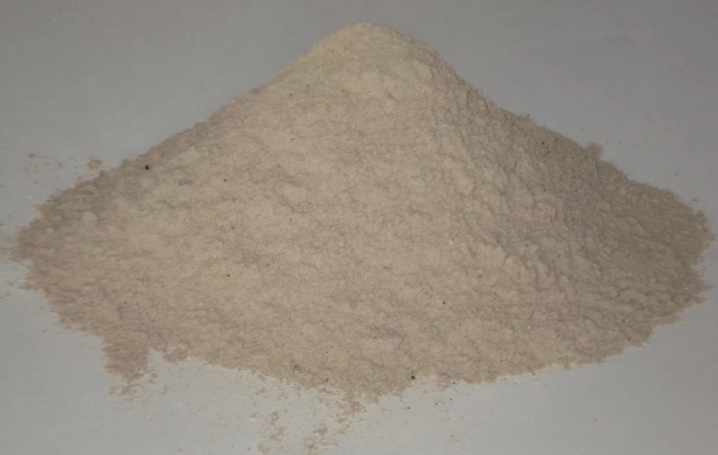

El morter és un material que pertany a la classe dels refractaris, la seva producció es realitza a la fàbrica. La producció del material consisteix a preparar una barreja seca de caolí i pols de xamota en una proporció 1: 1.

El caolí és un tipus especial d'argila amb una composició refractària; per preparar una barreja, l'argila s'asseca i es tritura.

El morter acabat té la forma d'una pols fina de to marró grisenc o marró vermellós. La pols ha de consistir en components amb fraccions de la mateixa mida. La presència de grumolls enganxats al morter es considera un matrimoni. Depenent de la mida de les fraccions, la pols d'argila refractaria es divideix en tipus.

- De gra gruixut - la mida de les partícules de la mescla està en el rang de 2-2,8 mm. Aquest material consta d'un 75% de xamota i un 25% d'additius.

- De gra mitjà - la mida de les partícules de la mescla és d'1-2 mm. La mescla conté un 80% de xamota i un 20% d'argila.

- De gra fi - la mida de les partícules de la mescla està en el rang de 0,24-1 mm. La barreja conté un 85% de pols de xamota i un 15% d'argila de caolí.

Es prepara una solució de morter combinant la composició seca amb aigua. Les seves qualitats - resistència a la calor i resistència al foc - s'utilitzen per a la col·locació del forn i el recobriment intern de les seves superfícies. Els fabricants envasen el morter en bosses de 50 kg cadascuna, menys sovint embalatge i 25 kg. El principal requisit del producte és la seva sequedat absoluta, ja que la composició tendeix a perdre les seves propietats sota la influència de la humitat.

El morter en pols és molt resistent al foc i pot suportar temperatures de fins a 1750 ° C. Aquesta resistència a les altes temperatures implica l'ús d'aquest material amb finalitats protectores i aïllants quan les superfícies estan exposades a mescles d'aire calent i gasos i flames obertes.

La pols de morter, combinada amb una certa quantitat d'aigua, forma una mescla de treball que té les mateixes propietats que els maons refractaris. La composició s'expandeix quan s'escalfa, s'obté una pel·lícula ceràmica fiable a la seva superfície, que segella les costures de la maçoneria del forn, protegint-les així dels efectes d'alta temperatura.

Visió general dels tipus de mescles

El morter refractari del morter es subdivideix en diversos tipus que tenen certes característiques físiques i químiques. La selecció correcta de la composició de maçoneria refractària pot garantir la protecció del foc dels edificis residencials i altres en els quals s'instal·la una estufa o una llar de foc. A més, la composició de morter alta en alúmina i plàstica s'utilitza no només per a la col·locació de forns, sinó també amb finalitats industrials quan es dispara diversos tipus de peces. El morter es classifica segons els següents criteris principals.

Per composició

Depenent de la composició, les mescles de morter són les següents.

- Morter periclase, grau MPSF - s'elabora a base de pols de periclasa, on els components de fosfat actuen com a components d'unió.Aquesta barreja s'utilitza per segellar les costures de la maçoneria del forn i forma part del revestiment en la fabricació de productes refractaris.

- Morter de magnesi - la mescla es basa en òxid de magnesi i els seus diòxids. Aquest tipus de morter s'utilitza en la fabricació d'acer a l'hora de disposar l'arc dels forns per a la fusió del metall.

- Morter de mullita - en la composició de la mescla s'utilitza un mineral, que s'anomena mullita, format pels elements alumini, ferro i silici. Aquest tipus de mescla s'utilitza per protegir els cullerots d'acer.

- Morter de corindó de mullita - fabricat amb component corindó i polifosfat de sodi. El corindó, com a mineral, té una duresa comparable al diamant, i en la seva composició, el corindó és una de les varietats d'òxid d'alumini.

- Morter de cordierita - conté en la seva composició caolí, alúmina, quars, feldspat, talc. La pols de cordierita té un baix coeficient d'expansió quan s'escalfa i no s'esquerda quan es refreda ràpidament. S'utilitza en la fabricació de productes refractaris, filtres.

- Morter de zircó - la mescla conté òxid de zirconi. Aquest tipus de metall és resistent al foc, per tant les mescles s'utilitzen a la indústria siderúrgica.

- Morter de nitrur - la mescla conté nitrur de silici. Les propietats resistents a la calor del morter de nitrur s'utilitzen a les indústries de fosa de metalls i incineració de residus.

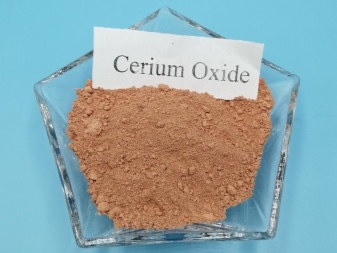

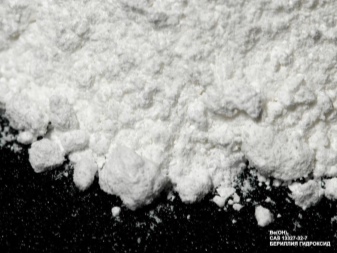

- Morter d'òxid - conté òxids de metalls com el beril·li, el ceri i el tori. Les mescles de morter d'aquest tipus s'utilitzen per a la indústria nuclear.

Tots els tipus de morters estan disponibles com a mescles de flux lliure. Una excepció és el morter d'òxid, que es produeix en forma pastosa.

Per marques

Tota la massa morta a granel està marcada d'una determinada manera, depenent de la seva composició i propietats. Per exemple, la part de la lletra del marcatge conté els components de la composició i els números indiquen el percentatge d'òxids d'alumini a la barreja. Els següents tipus de morter es distingeixen per marques:

- MP-18 - mescla de morter semiàcida que conté almenys un 20% d'òxid d'alumini;

- MSh-28 - morter d'argila refractaria amb un contingut d'òxid d'alumini del 28%;

- MSh-31 - morter d'argila refractaria amb un contingut d'òxid d'alumini de fins a un 31%;

- MSh-32 - morter d'argila refractaria amb un contingut d'òxid d'alumini de fins a un 32%;

- MSh-36 - morter d'argila refractaria amb un contingut d'òxid d'alumini de fins a un 36%;

- MSh-39 - morter d'argila refractaria amb un contingut d'òxid d'alumini de fins a un 39%;

- MShB-35 - morter de xamota amb bauxita, que conté un 35% d'òxids d'alumini i mineral del mateix nom en forma de bauxita;

- MMKRB-52 - una barreja de mullita-sílice amb l'addició de bauxita i un contingut d'òxids d'alumini del 52%;

- MMKRB-60 - una barreja de mullita-sílice amb l'addició de bauxita i un contingut d'òxids d'alumini del 60%;

- MML-62 és una barreja de mullita sense impureses, que conté un 62% d'òxids d'alumini;

- MMK-72 - morter de mullita-corindó que conté un 72% d'òxid d'alumini;

- MMK-77 - morter de mullita-corindó que conté un 77% d'òxid d'alumini;

- MMK-85 - morter de mullita-corindó que conté un 85% d'òxid d'alumini;

- MKBK-75 - una barreja de mullita-sílice amb l'addició de bauxita i un contingut d'òxids d'alumini del 75%;

- ММКФ-85 és una barreja de mullita-corindó, els fosfats s'utilitzen en forma de base aglutinant, conté un 85% d'òxid d'alumini;

- MC-94 és un morter de zirconi, una barreja especial formada per pols de morter finament mòlt i zirconi, destinat a maçoneria refractària d'elements resistents a la calor.

Les composicions de morter corresponen a GOST 6137-37, però algunes d'elles es poden produir d'acord amb la normativa TU.

Aplicacions

Les mescles de morter s'utilitzen per realitzar treballs de maçoneria quan s'instal·len forns i altres estructures similars com ara un alt forn, un cullerot per abocar acer, en forns de coc o escalfadors d'aire. Els forns d'elaboració d'acer de foc obert, mescladors, gresols, etc., estan sotmesos a reixetes. Per al tractament superficial, les solucions d'una consistència determinada es preparen directament in situ abans de començar el treball. Alguns tipus de morter poden romandre diluïts durant un cert temps i es poden utilitzar sense por de perdre les seves propietats ignífugues.

Com utilitzar?

Per tal de criar morter, no es requereixen certs coneixements i habilitats: el mètode de preparació de la barreja és bastant senzill. Les instruccions per realitzar el treball són les següents.

- En primer lloc, cal preparar i netejar el lloc de treball dels residus estrangers. A més, tots els elements i eines innecessaris s'eliminen de l'àrea de treball.

- Haureu de preparar un recipient ampli per barrejar la composició, mentre que per endavant cal preparar totes les eines: un mesclador per remenar, una espàtula, aigua neta per diluir la composició.

- Abans de col·locar-los, els maons s'han de netejar de brutícia, pols o, si el maó estava en ús, caldrà eliminar amb cura les restes de la composició antiga. A més, és important eliminar els dipòsits de carboni i sutge de les superfícies de maó.

- El treball de dilució de la pols fina seca s'ha de dur a terme en un respirador i ulleres protectores per no inhalar la pols de la composició, ja que els seus components són perjudicials per a la salut humana. Les mans hauran d'estar cobertes amb guants de protecció.

Totes les accions relacionades amb la preparació de la mescla de morter es realitzen en una sala amb bona ventilació, però s'han d'evitar corrents d'aire perquè la mescla seca no s'escampi per les superfícies per ràfegues de masses d'aire.

Les mescles de morter de treball es divideixen en 3 tipus segons la seva densitat, és a dir, el grau de dilució de la pols seca amb aigua:

- consistència líquida: resulta que quan s'afegeixen 13-13,5 litres d'aigua a 20 kg de pols;

- consistència semi-espessa: s'obté barrejant 20 kg de pols amb l'addició d'11,5-12 litres d'aigua;

- consistència gruixuda: aquesta solució es prepara a raó de 20 kg de la barreja i 8-8,5 litres d'aigua.

Les composicions líquides i semiespesses s'utilitzen quan cal fer juntes de segellat de la maçoneria, el gruix de les quals no supera els 3 mm. Si es requereix una costura amb un gruix superior a 3 mm, només s'utilitzen formulacions amb una consistència gruixuda. El gruix de les juntes a la maçoneria ceràmica es fa a partir de 3 mm, mentre que la maçoneria refractària permet juntes més fines. El procés de preparació del morter és el següent:

- agafeu un recipient del volum necessari i aboqueu-hi morter sec;

- s'afegeix aigua (neta, sense impureses i inclusions) a la pols en petites porcions, per etapes;

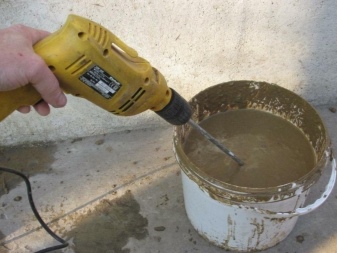

- en afegir noves porcions d'aigua, la pols de morter es barreja bé amb un mesclador per a treballs de construcció o s'utilitza un trepant amb un broquet especial;

- en barrejar la composició, és important aconseguir una massa homogènia, en què els grumolls de qualsevol mida estiguin completament absents;

- després d'afegir una petita porció d'aigua i barrejar bé la mescla, la composició resultant es deixa reposar durant uns 25-30 minuts, després dels quals es determina la seva consistència i, si cal, s'afegeix una nova porció petita d'aigua, aportant així el tota la massa a la condició desitjada.

Una barreja de treball de morter en pols ben preparada serà capaç d'assegurar una adhesió fiable de tots els elements de la maçoneria del forn i segellar les costures. El consum de 100 maons serà de mitjana 2-3 galledes de la composició acabada, però aquesta quantitat és molt condicional, ja que depèn directament de la consistència del morter.

El comentari s'ha enviat correctament.