Equips per a la producció de briquetes de combustible

Les briquetes de combustible són un tipus especial de combustible que progressivament està guanyant popularitat. Els pellets s'utilitzen per escalfar edificis privats i edificis industrials. Els productes són atractius pel seu preu assequible i les seves excel·lents característiques de rendiment. Val la pena considerar amb més detall les característiques de la fabricació de briquetes i els tipus d'equips.

Característiques de l'extrusora

Per començar, val la pena esbrinar què són els Eurowoods. Aquest és un tipus de combustible absolutament respectuós amb el medi ambient, el material per al qual s'utilitza:

- Els residus de tala, que inclouen serradures, encenalls petits, escorça i fullatge, també utilitzen sovint agulles sobrants del treball de la fusta;

- residus d'empreses que processen productes agrícoles;

- palla, canya, petites fraccions de sòls de torba;

- excrements d'ocells, que es formen en grans quantitats 1-2 vegades per temporada.

Els avantatges del combustible millorat inclouen un baix contingut de cendres, una llarga vida útil i una disminució de les emissions de diòxid de carboni en unes 10-15 vegades. La producció de briquetes de combustible és un procés tecnològic modernitzat, mitjançant el qual és possible enganxar partícules entre si.

- En primer lloc, la matèria primera es neteja a fons, eliminant les impureses. També en aquesta etapa, es realitza la trituració preliminar dels residus de fusta en petites partícules.

- A continuació, el material s'asseca. És important baixar la lectura d'humitat al 8-12% per obtenir el resultat desitjat.

- Els residus es tornen a triturar per tal d'obtenir fraccions encara més fines, que seran més fàcils de comprimir.

- La quarta etapa consisteix en el processament de matèries primeres amb vapor per augmentar l'índex d'humitat fins a determinats valors.

- Només després d'això comencen a premsar el material mitjançant l'ús d'extrusores - instal·lacions especials.

- A continuació, es refreden les briquetes acabades i es realitza l'assecat final.

L'última etapa consisteix a envasar els productes resultants.

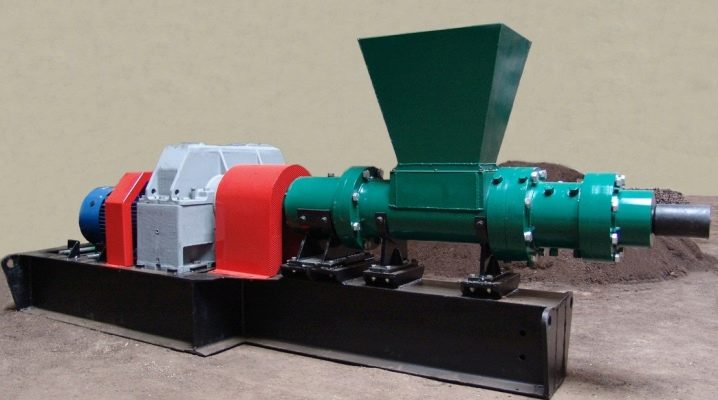

Ara més sobre l'extrusora. Es tracta d'una màquina mitjançant la qual és possible, mitjançant el suavització o la fusió, donar-li la forma requerida. El procés és l'extrusió de la massa comprimida a través dels forats previstos.

A continuació es detallen els principals elements estructurals de la premsa.

- Mesclador. Proporciona una barreja eficaç de diversos tipus de matèries primeres i permet obtenir una barreja homogènia.

- Matriu. Amb la seva ajuda, és possible donar a la matèria primera la forma necessària.

- Punxada. Exerceix pressió sobre la mescla original.

- Un mecanisme de treball equipat amb un accionament. Cal convertir l'energia elèctrica en energia mecànica, que és una força de compressió.

- Stanina. La base sobre la qual s'aixequen la resta d'elements estructurals.

L'extrusora també inclou una carcassa, un element de calefacció, un cargol i un cap per formar briquetes d'una determinada forma.

Una premsa és un aparell especial amb l'ajuda del qual es produeixen briquetes compactes i adequades per a l'emmagatzematge i l'ús a llarg termini.

Varietats de premsa

Els fabricants produeixen diferents tipus de màquines per a la producció de briquetes de combustible. Segons el principi de funcionament, les unitats es divideixen en dos tipus.

- Instal·lacions de briquetes intermitents. En aquest cas, l'equip repeteix el mateix cicle: carrega matèries primeres, comprimeix i allibera el producte acabat del motlle. El nombre de repeticions no està limitat.

- Acció contínua. Les extrusores pertanyen a aquesta categoria. El procés d'elaboració de briquetes té lloc mitjançant l'addició de matèries primeres a la instal·lació, seguida de l'extrusió del producte. Així mateix, l'equip s'encarrega de tallar les barres.

Al seu torn, les extrusores també es divideixen en diferents grups.

Manual

Aquestes minipremses representen una estructura senzilla d'elements d'acer, que inclou:

- Formulari de premsa;

- part de suport;

- pistó;

- gestionar.

Si cal, aquesta extrusora la podeu muntar vosaltres mateixos. Els avantatges de l'equip inclouen pes lleuger i facilitat de transport. La unitat és més adequada per treballar amb volums petits.

Hidràulica

Es distingeixen per la presència d'una bomba de pistó, mitjançant el funcionament de la qual és possible ajustar el rendiment de la instal·lació. El disseny també inclou un motor elèctric i un dipòsit que conté oli hidràulic. Característiques de les màquines:

- mètode discontinu de producció de briquetes;

- crear un esforç per premsar carbó o altres matèries primeres bombejant oli a una cavitat especial;

- alta pressió específica - fins a 1500 kg / cm2.

Per obtenir briquetes, la matèria primera es carrega a la premsa en porcions precalculades. Després de la compressió, la màquina allibera pellets acabats. L'avantatge clau de la màquina hidràulica és el seu baix cost. Els fabricants també assenyalen la possibilitat de fer briquetes en forma de maons, la qual cosa simplifica molt el transport i l'emmagatzematge del material. Entre els inconvenients, hi ha una petita actuació.

Xoc-mecànic

Dissenyat per a la formació de briquetes segons el principi d'extrusió per impacte. El disseny de la premsa inclou un pistó que es col·loca horitzontalment dins d'una bomba en forma de cilindre. Els principals paràmetres d'aquestes unitats:

- el mètode de fabricació del material és continu;

- cos de treball: un cigonyal equipat amb una biela;

- pressió màxima - 2500 kg / cm2.

L'equip pertany a la categoria d'instal·lacions del segment mitjà pel que fa al cost. Al mateix temps, la màquina demostra un rendiment excel·lent, és capaç de treballar amb grans volums de matèries primeres.

Una categoria a part són les extrusores de cargol, a través de les quals és possible organitzar un flux continu de producció de briquetes. Una barrena giratòria actua com a cos de treball a la màquina i l'indicador de pressió màxima arriba als 3000 kg / cm2.

La premsa es basa en el principi d'extrusió:

- la barrena comprimeix la mescla;

- els components s'extrudeixen en un forat especial: una matriu;

- la forma cònica del canal proporciona la compressió necessària de la matèria primera, formant una briqueta.

Una acció similar es realitza en el procés d'introduir una falca a la ranura. Els avantatges de les màquines de cargol inclouen:

- producció de briquetes d'alta densitat, que permet aconseguir una llarga combustió i una major transferència de calor del material;

- augment de la productivitat, a causa del qual és possible obtenir més briquetes per unitat de temps que en un dispositiu hidràulic;

- una forma de tronc fiable: una secció transversal de 6 cares amb un forat passant al centre, que proporciona flux d'aire a les capes interiors.

El material alliberat per l'extrusora de cargol es crema completament i gairebé no deixa cendres.

L'únic inconvenient de la instal·lació és el preu elevat.

El mercat d'equips per a la producció de llenya euro està representat per una àmplia gamma d'extrusores. Per tant, no sempre és fàcil decidir quin model serà més òptim per a un procés fiable i ràpid. Quan compreu una premsa, heu de tenir en compte els punts següents.

- Potència del motor. Depèn directament de la capacitat de la palanca de rendiment de l'interruptor, que es troba a l'entrada de la casa, i també està determinada per la secció transversal dels cables. La millor opció són les unitats de barrena: tenen l'indicador de màxim rendiment.

- Dimensions. Per a ús domèstic, les instal·lacions petites són adequades, podeu donar preferència a una extrusora de mà.

- El volum de matèries primeres produïdes. Si es preveu una producció contínua de briquetes, s'ha de donar preferència a unitats grans amb un alt rendiment. Per a ús domèstic, les instal·lacions manuals són adequades, adequades per a la formació d'un nombre reduït de espais en blanc.

Comprar una màquina per a Eurowood requereix un enfocament acurat. A més, val la pena tenir en compte el fabricant i les característiques. No ignoreu les ressenyes de persones que ja han utilitzat l'equip comprat. Els experts aconsellen no parar atenció al preu, ja que no és el factor determinant.

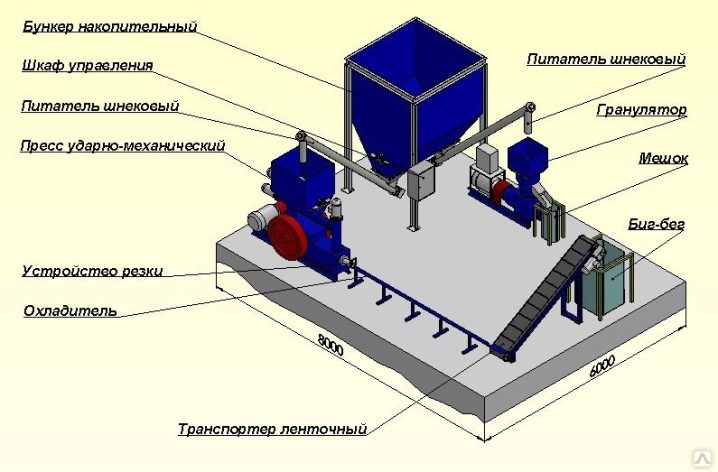

Altres equips en línia

Les briquetes de combustible es fabriquen a partir de diversos tipus de residus de fusta, així com de residus d'origen biològic.

Els productes més calents s'obtenen amb oli i cereals.

Una línia de producció completa, a més de les extrusores, inclou una sèrie d'instal·lacions addicionals, cadascuna de les quals és responsable d'una etapa específica.

Els dispositius següents també s'utilitzen per a la producció d'eurodrops d'alta qualitat.

- Trituradores i trituradores. Sobretot aplicable quan es tracta de la formació de briquetes a partir de palla, residus de fusta. Les instal·lacions d'aquest tipus estan destinades a la trituració a fons de les matèries primeres. Com més fines siguin les partícules, més densa serà la briqueta, la qual cosa significa que el seu rendiment també serà superior.

- Calibradors. Amb la seva ajuda, s'eliminen partícules de la mida requerida, que després passen a la fabricació de briquetes. La resta de matèries primeres que no han superat la selecció s'envien per a un processament addicional.

- Cambres d'assecat. Aquí tot és senzill: la matèria primera s'omple d'humitat i, després de la trituració, cal tenir cura de reduir el contingut d'humitat de la fusta. Aquesta és l'única manera de millorar el rendiment de la briqueta. Cal tenir en compte que les cambres d'assecat s'utilitzen tant abans com després de la mòlta de les matèries primeres. Com més seca sigui la briqueta, millors seran les seves propietats. La majoria de les configuracions us permeten ajustar els paràmetres.

- Màquina briquetadora. En altres paraules, una extrusora, que es divideix en diversos tipus. Segons el tipus d'equip utilitzat, no només difereix la forma final de la briqueta, sinó també les seves característiques. Els models moderns augmenten la temperatura a la cambra, realitzant així un tractament tèrmic de les matèries primeres per formar una carcassa protectora.

- Instal·lació d'embalatge. S'inclou a l'obra en l'última etapa. Eurowood es col·loca en cel·lofana per evitar la humitat en els productes acabats i així allargar la seva vida útil.

Qualsevol màquina es pot millorar si cal. Això requerirà un gat hidràulic o una premsa especial que també funcioni hidràulicament.

A més, per aconseguir el resultat desitjat, val la pena preveure la compra de materials de fixació i altres elements de la futura estructura. Abans de comprar els béns necessaris, es recomana estudiar el diagrama de la futura màquina, que es pot trobar fàcilment a la xarxa. Enumerem les principals etapes de la modernització.

- Com a base, s'utilitzen canals, que es solden entre ells. Els bastidors seran cantonades de 100x100.

- La matriu de conformació sol estar feta d'un tub d'acer de paret gruixuda. El diàmetre es determina en funció de la mida dels productes que es preveuen fabricar. A més, es proporcionen forats amb un diàmetre de 4-5 mm a la canonada per organitzar la retirada oportuna d'aigua durant la compressió.

- A la matriu s'adjunta un fons desmuntable, que s'utilitzarà més tard per treure les briquetes acabades.

- El material està format a partir d'un tub amb un diàmetre de 30 mm, que també està equipat amb un punxó. L'altre extrem de la canonada està muntat en un mecanisme hidràulic.

Agiteu bé la barreja a la matriu abans de carregar l'equip.Un tambor casolà, que està fet de xapa d'acer, ajudarà amb això. També podeu utilitzar un tambor existent de la rentadora.

Finalment, l'última etapa és el muntatge de la safata amb la posterior instal·lació. Per descomptat, aquests equips no permetran obtenir la màxima densitat d'Eurowood. Però la instal·lació farà front ràpidament a la tasca.

El comentari s'ha enviat correctament.