Descripció de les llambordes "rombos" i la seva instal·lació

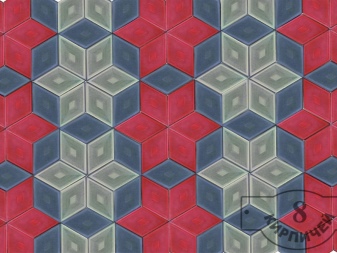

Els camins dels parcs, les voreres, les zones de vianants i les places dels carrers de la ciutat sovint estan pavimentades amb rajoles. La maçoneria pot ser senzilla o estampada, i el color pot ser gris o brillant. Els patrons més interessants s'obtenen a partir de llambordes en forma de diamant de diferents tons.

Peculiaritats

La gent va començar a equipar carreteres i camins fa molt de temps. Al principi, s'utilitzaven pedres normals per a aquests propòsits, ni tan sols es processaven. Es pot imaginar quantes molèsties causaven als viatgers les carreteres, "equipades" d'aquesta manera. Posteriorment, es va començar a processar la pedra, intentant que la seva superfície sigui el més llisa possible. Però va ser un procés bastant llarg i, per tant, totalment inadequat per pavimentar grans espais. I només amb l'arribada de les noves tecnologies, la gent va aprendre a fer rajoles de formigó.

Les lloses de paviment poden ser de diferents formes: rectangulars, quadrades, poligonals.

Les rajoles en forma de diamant s'han generalitzat: amb la seva ajuda, s'obtenen fàcilment dissenys i patrons inusuals.

El principal avantatge són els costats iguals. A causa de la simetria perfecta, és gairebé impossible cometre errors a l'hora de dissenyar. A més, Les lloses "rombos" són ideals per crear patrons amb un efecte 3D; per a això, cal utilitzar elements de 3 colors.

Però també hi ha inconvenients: en qualsevol cas, les rajoles s'hauran de tallar per encaixar amb el voral, per dissenyar la vora de la via. Podeu utilitzar elements addicionals (triangles amb un angle obtus o agut), però als constructors no els agraden gaire pel seu alt cost.

Com es fan les rajoles?

Qualsevol llosa de paviment es crea a partir d'una barreja de formigó. Molts consideren el procés de producció tan senzill que es pot organitzar a casa, per exemple, al vostre lloc. Aquesta opció és acceptable si cal asfaltar un parell de metres de camí al jardí. Però els equips industrials s'utilitzen per produir grans quantitats. És important seguir la tecnologia; en cas contrari, el producte acabat serà de mala qualitat i no tindrà resistència al desgast.

Hi ha 2 tecnologies de producció: vibrocompressió i vibrocasting.

Vibrocompressió

En la primera etapa, es prepara la barreja de formigó. Per a això s'utilitzen formigoneres: una si la rajola és d'una sola capa i dues si és de 2 capes. La segona capa és sovint de color: s'afegeix pigment a la barreja de formigó. Quan la mescla està a punt, es col·loca a la matriu de la premsa vibrant. És la màquina principal per a la producció de lloses. És en aquesta etapa quan se li dóna la configuració. Tot el procés està automatitzat. En una forma especial, la mescla vibra i, al mateix temps, és comprimida per una premsa, d'aquí el nom de la tecnologia. Tot passa amb força rapidesa: en uns 5-6 segons.

Els productes acabats es transporten per una cinta transportadora fins a un paletitzador. Els palets s'apilen un sobre l'altre, fins a 6-9 files, després de les quals s'envien a assecar-se. La rajola s'asseca en una habitació separada, on es tracta amb vapor calent. Es permet assecar el producte acabat a la mateixa habitació on es produeix, però després la composició ha de contenir ciment Portland. Només en aquest cas es pot garantir la qualitat i la durabilitat del producte acabat.

Les rajoles es poden treure dels palets no abans de 6-8 hores. Les lloses fetes amb tecnologia de vibrocompressió tenen les següents característiques:

- la seva superfície rugosa proporciona un efecte antilliscant: això és important per a regions amb hiverns nevats (la majoria de Rússia);

- té una estructura porosa: l'aigua no es queda a la superfície, sinó que es filtra a través de les rajoles i entra al sòl;

- és resistent a les altes temperatures: no es fon sota el sol i no emet substàncies tòxiques.

Casting per vibració

El procés de producció amb aquesta tecnologia és similar a la vibrocompressió, però té les seves pròpies característiques. Aquí també s'utilitza la vibració, però en una taula vibrant. Aquesta tecnologia és més barata, però el procés de producció és més llarg. La fosa per vibració es pot utilitzar per fer rajoles brillants.

El procés comença amb la preparació d'una mescla de formigó: s'utilitzen 1 o 2 formigoners. A continuació, la barreja s'aboca en un motlle.

Primer ve la capa de color (si la rajola és de color), la taula vibrant s'encén durant 3-10 segons. Després d'això, la segona capa s'aboca a les vores del motlle i la vibració es torna a activar durant 5 segons.

Els productes acabats es col·loquen en palets, que s'apilen uns sobre els altres. Es col·loquen làmines de plàstic entre els palets. Durant 1-2 dies, les rajoles s'han de deixar soles: no s'han de tocar, ni molt menys moure. Després de 2 dies, les llambordes es poden treure del motlle. Per fer-ho, s'escalfa en un bany maria a 70 ° C. Si s'ignora aquest pas, poden aparèixer estelles i esquerdes. Les rajoles s'apilen sobre palets amb els costats dret enfrontats. L'enduriment final trigarà fins a 3 setmanes (menys a l'hivern).

El principal desavantatge de les rajoles fetes amb tecnologia de vibrocasting és una superfície llisa. Això fa que sigui difícil d'utilitzar a l'hivern: es torna relliscós.

Característiques i tipus

Les lloses s'utilitzen per decorar camins en parcs i parcel·les enjardinades, per pavimentar voreres i places. Mides estàndard:

- gruix 60-70 mm;

- longitud - 329 mm;

- amplada - 190 mm.

Cal tenir en compte que poden diferir d'un fabricant a un altre. Per regla general, les rajoles es venen en metres quadrats: amb mides estàndard, 1 m2 conté 40 peces. No obstant això, les llambordes no només difereixen en mida. Pot ser aspre o suau.

La primera opció és més preferible, ja que és menys probable que rellisqui.

Les lloses de paviment poden ser monocromàtiques, sovint grises o bicolors, amb l'addició de pigment a la capa superior. Les opcions de color són variades: el vermell i el groc s'utilitzen sovint, el marró i el blau són una mica menys comuns. Amb diferents colors, podeu dissenyar no una pista senzilla, sinó amb un patró bonic. Hi ha opcions pràctiques amb un relleu a la superfície frontal. Aquesta solució redueix encara més la possibilitat de lliscament. Fins i tot hi ha rajoles brillants, però aquest tipus és bastant car.

Juntament amb les fitxes, podeu comprar articles addicionals. Tenen forma de triangle isòsceles amb un angle superior obtús o agut. La mida és la meitat d'un rombe estàndard. Aquesta solució es va inventar per reduir costos, però de fet aquests elements són cars: és més barat tallar les rajoles si cal.

Opcions d'estil

Un dels principals avantatges de les rajoles de diamant és que és difícil cometre errors en col·locar-les. L'única manera és combinar les vores entre si, és impossible desplaçar les costures. Al mateix temps, es poden obtenir molts patrons interessants i bonics de les rajoles en forma de rombe. Tots els dibuixos es basen en 2 formes:

- hexàgon: resulta que si poseu 3 fitxes una al costat de l'altra;

- estrella hexagonal: consta de 6 fitxes.

Tota la resta depèn només de la imaginació del dissenyador: podeu obtenir dibuixos complexos i molt bonics. Hi ha diverses opcions de disseny.

- Estrella. Sis fitxes del mateix color estan connectades en un punt amb cantonades afilades. El contorn de l'estrella resultant està emmarcat per rajoles d'un color contrastant, també n'hi hauria d'haver 6. Aquesta opció de disseny només és adequada per a una superfície gran. Les estrelles es poden apilar en l'ordre correcte o dispersar-se aleatòriament per la superfície que s'està modelant.

- Hexàgon (cub). Per obtenir aquest patró, les rajoles s'han d'alinear amb cantonades obtuses.

- Dibuix amb efecte 3D. Està distribuït a partir d'hexàgons.El volum visual de la imatge ve donat per una combinació de 3 colors. Si col·loqueu una fitxa clara sota 2 fitxes fosques, obtindreu un efecte d'ombra. Aquesta maçoneria és similar a un tram d'escales. Cal anar amb compte a l'hora d'escollir un color: no totes les combinacions donen un efecte 3D.

És bastant difícil dissenyar aquestes imatges amb les vostres pròpies mans: heu de tenir molta cura i seguir l'ordre exacte del càlcul. És millor confiar aquest treball a professionals.

El comentari s'ha enviat correctament.